Sí, absolutamente. El acero inoxidable es uno de los materiales más comunes y versátiles utilizados en el proceso de metalurgia de polvos (PM), también conocido como sinterización. Este método se emplea ampliamente para crear piezas de acero inoxidable complejas y de forma neta para industrias que van desde la automotriz y aeroespacial hasta la médica y de bienes de consumo.

La pregunta no es si el acero inoxidable puede sinterizarse, sino cuándo es la opción de fabricación correcta. La sinterización sobresale en la producción de piezas intrincadas en grandes volúmenes a menor costo, pero esto conlleva compensaciones específicas en las propiedades mecánicas en comparación con el acero forjado o mecanizado tradicional.

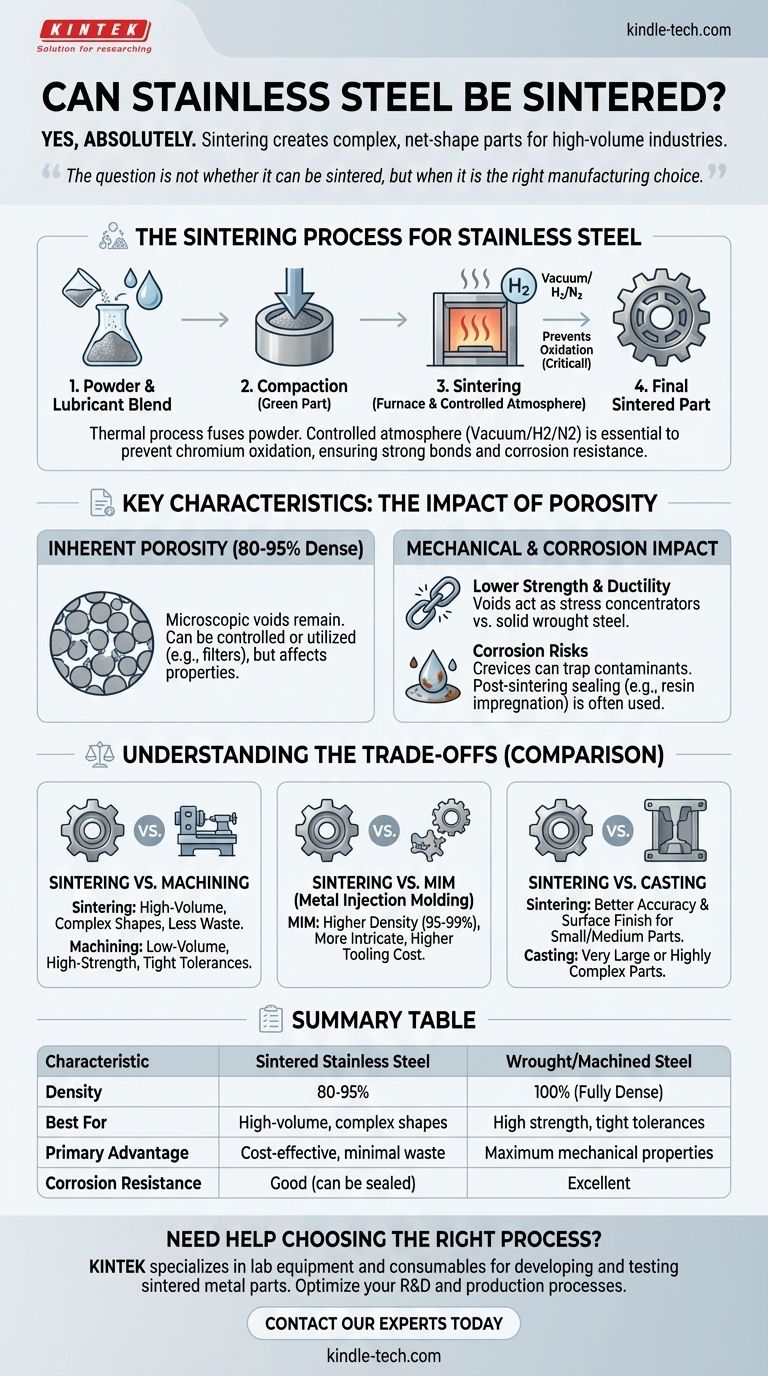

Lo que significa la sinterización para el acero inoxidable

La sinterización es un proceso térmico que fusiona partículas de polvo metálico, transformando una forma de polvo compactado en un componente sólido y funcional. Para el acero inoxidable, este proceso tiene consideraciones únicas.

Los pasos de la metalurgia de polvos

Primero, un polvo fino de acero inoxidable (como 316L o 410) se mezcla con un lubricante. Luego, esta mezcla se vierte en un troquel y se compacta bajo alta presión para formar una "pieza verde", que es sólida pero frágil.

El paso final y más crítico es la sinterización. La pieza verde se coloca en un horno con atmósfera estrictamente controlada y se calienta a una temperatura justo por debajo del punto de fusión del material, lo que hace que las partículas de polvo individuales se unan y se densifiquen.

Por qué la atmósfera del horno es crítica

El acero inoxidable obtiene su resistencia a la corrosión del cromo, que se oxida fácilmente cuando se calienta. Si se sinteriza en una atmósfera de aire estándar, el cromo en la superficie de cada partícula de polvo formaría una capa de óxido, impidiendo que las partículas se fusionen correctamente.

Para evitar esto, el acero inoxidable debe sinterizarse en una atmósfera controlada, generalmente un vacío o una mezcla seca de hidrógeno/nitrógeno. Esta atmósfera protectora evita la oxidación y permite que se formen fuertes enlaces metalúrgicos, asegurando que la pieza final tenga la resistencia y resistencia a la corrosión deseadas.

El principal beneficio: formas complejas, menos residuos

La principal ventaja de sinterizar acero inoxidable es su capacidad para producir piezas complejas y tridimensionales en su forma final (o "neta") con un desperdicio mínimo. Esto contrasta marcadamente con la fabricación sustractiva, como el mecanizado, donde se comienza con un bloque sólido y se corta material.

Para tiradas de producción de gran volumen, esto se traduce en importantes ahorros de costos tanto en material como en operaciones de mecanizado secundarias.

Características clave del acero inoxidable sinterizado

Comprender el acero inoxidable sinterizado requiere reconocer su diferencia fundamental con el material de barra de acero: la porosidad inherente y controlada.

Porosidad inherente

Incluso después de la sinterización, permanecen vacíos microscópicos entre las partículas de polvo originales. Esto significa que las piezas sinterizadas suelen tener entre el 80 y el 95% de la densidad de sus contrapartes sólidas y forjadas.

Esta porosidad no es necesariamente un defecto; puede controlarse e incluso utilizarse para aplicaciones como cojinetes autolubricantes o filtros. Sin embargo, afecta directamente las propiedades físicas de la pieza.

Propiedades mecánicas

Debido a esta porosidad, una pieza de acero inoxidable sinterizado generalmente exhibirá una menor resistencia a la tracción y ductilidad que una pieza idéntica mecanizada a partir de barra maciza. Los vacíos actúan como concentradores de tensión, haciendo que el material sea ligeramente menos resistente.

Resistencia a la corrosión

La porosidad puede crear grietas donde la humedad o los contaminantes pueden quedar atrapados, lo que podría comprometer la resistencia a la corrosión por la que es conocido el acero inoxidable. Para aplicaciones exigentes, se pueden utilizar procesos posteriores a la sinterización, como la impregnación con resina, para sellar esta porosidad superficial.

Comprender las compensaciones

Elegir la sinterización es una decisión estratégica basada en los requisitos de costo, volumen y rendimiento.

Sinterización frente a mecanizado

La sinterización es ideal para la producción de alto volumen (miles a millones de piezas) de formas complejas donde no se requiere la resistencia máxima del material forjado. El mecanizado es superior para la producción de bajo volumen, aplicaciones de alta resistencia y para lograr las tolerancias más estrictas posibles.

Sinterización frente a moldeo por inyección de metales (MIM)

MIM es un proceso relacionado de metalurgia de polvos que puede lograr densidades mucho más altas (95-99%) y crear geometrías aún más intrincadas que la sinterización convencional. Es una excelente opción para piezas pequeñas y muy complejas, pero conlleva costos de utillaje significativamente más altos.

Sinterización frente a fundición

La fundición es adecuada para piezas muy grandes o muy complejas que serían imposibles de compactar en un troquel. La sinterización generalmente ofrece una precisión dimensional superior y un mejor acabado superficial para componentes de tamaño pequeño a mediano.

Tomar la decisión correcta para su proyecto

Seleccionar el proceso de fabricación correcto requiere alinear las fortalezas del método con su objetivo principal.

- Si su enfoque principal es la producción rentable y de alto volumen de una pieza compleja: La sinterización es un candidato principal que minimiza el desperdicio de material y el tiempo de mecanizado.

- Si su enfoque principal es la máxima resistencia, tenacidad al impacto o vida a la fatiga: El mecanizado a partir de barra de acero inoxidable forjado macizo es la opción superior y más fiable.

- Si su enfoque principal es la mejor resistencia a la corrosión absoluta en un entorno crítico: Generalmente se prefiere una pieza mecanizada totalmente densa, aunque el 316L sinterizado procesado correctamente puede ser muy eficaz.

- Si su enfoque principal es una pieza pequeña extremadamente intrincada con necesidades de alto rendimiento: Se debe considerar seriamente el moldeo por inyección de metales (MIM) como una alternativa más capaz.

En última instancia, elegir sinterizar acero inoxidable es una decisión de ingeniería que equilibra la libertad de diseño única y los beneficios económicos del proceso con sus propiedades inherentes del material.

Tabla de resumen:

| Característica | Acero inoxidable sinterizado | Acero forjado/mecanizado |

|---|---|---|

| Densidad | 80-95% de la teórica | 100% (Totalmente denso) |

| Ideal para | Alto volumen, formas complejas | Alta resistencia, tolerancias estrictas |

| Ventaja principal | Rentable, mínimo desperdicio | Propiedades mecánicas máximas |

| Resistencia a la corrosión | Buena (se puede sellar) | Excelente |

¿Necesita ayuda para elegir el proceso de fabricación adecuado para sus componentes de acero inoxidable?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles esenciales para desarrollar y probar piezas de metal sinterizado. Ya sea que se encuentre en I+D o en producción, nuestra experiencia puede ayudarlo a optimizar su proceso de sinterización para obtener resultados superiores.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo las soluciones de KINTEK pueden respaldar sus objetivos de laboratorio y fabricación.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Densidad Superior para Fe3Al Nanocristalino

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Lograr una densidad del 98,9 % en cerámicas laminadas de Al2O3-TiC

- ¿Cómo contribuye un sistema de ambiente de vacío al sinterizado por prensado en caliente de B4C-CeB6? Desbloquea la máxima densidad cerámica

- ¿Cómo facilita un horno de sinterización por prensado en caliente al vacío la síntesis de TiBw/TA15? Lograr composites de titanio 100% densos

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.