Sí, se puede recubrir acero inoxidable con PVD. De hecho, el acero inoxidable es un excelente sustrato para el recubrimiento por deposición física de vapor (PVD). El proceso se utiliza ampliamente para mejorar significativamente tanto las propiedades funcionales como la apariencia estética de las piezas y productos de acero inoxidable.

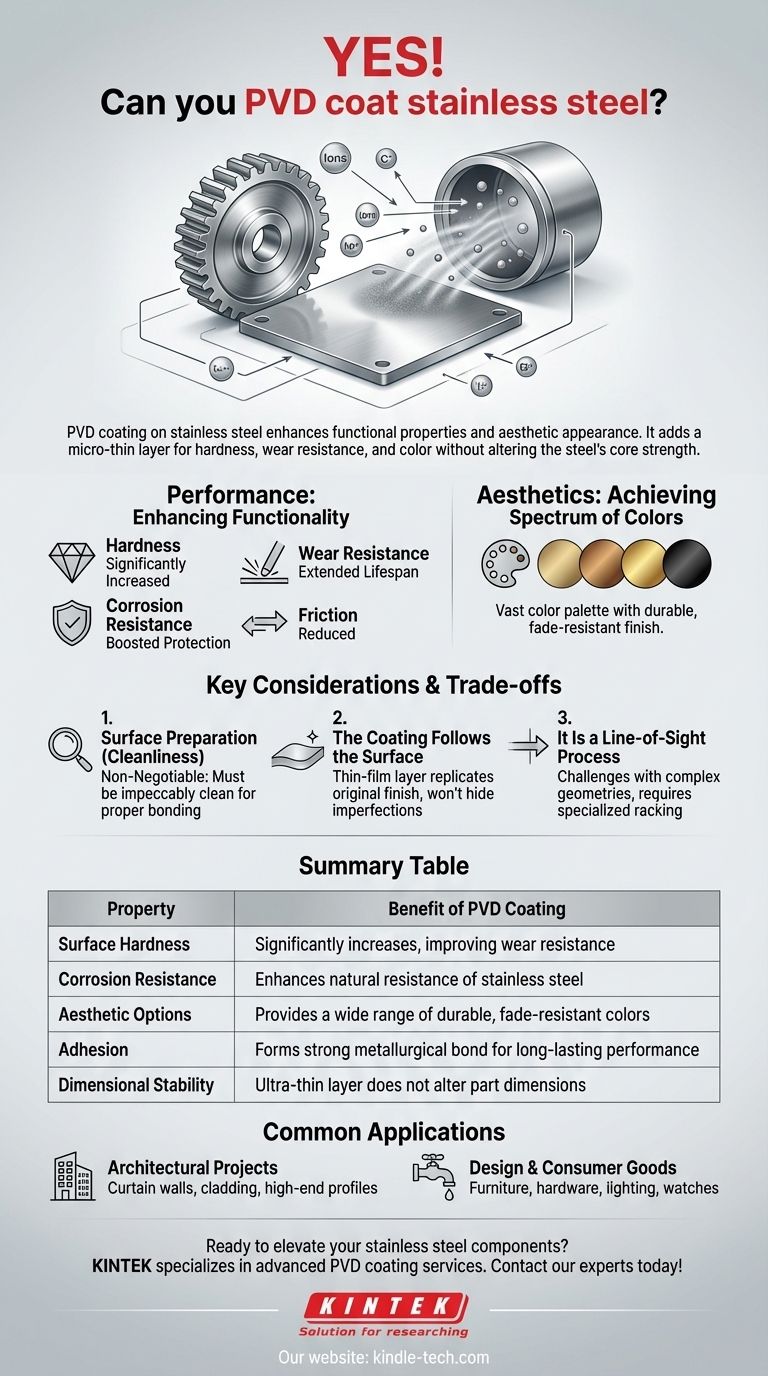

El valor fundamental del recubrimiento PVD en acero inoxidable es su capacidad para añadir una capa microfina que mejora drásticamente la dureza, la resistencia al desgaste y la apariencia sin alterar la resistencia fundamental y la resistencia a la corrosión del acero.

La sinergia entre PVD y acero inoxidable

El recubrimiento por deposición física de vapor no es simplemente una capa decorativa; forma un fuerte enlace metalúrgico con la superficie del acero inoxidable. Esto crea un acabado muy superior a los métodos tradicionales de chapado o pintura.

Adhesión y acabado superiores

El recubrimiento PVD proporciona una excelente adhesión al acero inoxidable. Esto se debe a los altos niveles de ionización metálica logrados durante el proceso de deposición, lo que crea un enlace muy fuerte.

El recubrimiento en sí es extremadamente delgado, lo que le permite replicar perfectamente el acabado superficial original del acero, ya sea cepillado, pulido o mate.

El primer paso crítico: la limpieza

El éxito de todo el proceso depende de la preparación de la superficie. La pieza de acero inoxidable debe estar impecablemente limpia antes de entrar en la cámara PVD para asegurar que el recubrimiento se adhiera correctamente.

Cualquier contaminación superficial comprometerá la adhesión y la calidad del recubrimiento final.

Beneficios duales: rendimiento y estética

El recubrimiento PVD se elige por dos razones principales: para mejorar el rendimiento físico de un componente o para lograr un acabado decorativo específico y duradero. A menudo, es por ambas.

Mejora de las propiedades funcionales

Para las piezas funcionales, el PVD añade una capa extra de durabilidad. Mejora significativamente la dureza de la superficie, reduce la fricción y aumenta la resistencia a la corrosión y la abrasión.

Esto prolonga la vida útil de los componentes de acero inoxidable y puede ser esencial para su función prevista en entornos exigentes.

Lograr un espectro de colores

El PVD es un proceso decorativo muy versátil. Al controlar con precisión los metales vaporizados y los gases reactivos en la cámara, se puede producir una amplia gama de colores.

Esto permite que el acero inoxidable adquiera la apariencia de latón, bronce, oro, negro y otros colores personalizados, combinando la resistencia del acero con una estética premium.

Aplicaciones comunes en diversas industrias

La combinación de durabilidad y belleza hace que el acero inoxidable recubierto con PVD sea un material preferido en numerosos campos.

Proyectos arquitectónicos

El acero inoxidable recubierto con PVD se utiliza con frecuencia en aplicaciones arquitectónicas de alta gama. Se puede ver en muros cortina, revestimientos exteriores y perfiles para hoteles, casinos y tiendas minoristas de lujo.

Diseño y bienes de consumo

A menor escala, el proceso es ideal para productos donde importan tanto la estética como la resistencia al desgaste. Esto incluye muebles, vitrinas, accesorios de iluminación, manijas de puertas y grifos.

Consideraciones clave y compensaciones

Si bien el proceso es muy efectivo, es importante comprender sus realidades operativas para asegurar un resultado exitoso.

La preparación de la superficie es innegociable

Esto no se puede enfatizar lo suficiente. La causa más común de falla del recubrimiento PVD es una limpieza inadecuada del sustrato de acero inoxidable. Cualquier aceite, residuo u oxidación impedirá una unión adecuada.

El recubrimiento sigue la superficie

El PVD es un recubrimiento de película delgada, no una pintura o chapado grueso. No ocultará ni rellenará arañazos profundos, abolladuras u otras imperfecciones en el acero subyacente. La calidad del acabado final depende completamente de la calidad de la superficie inicial.

Es un proceso de línea de visión

El material vaporizado viaja en línea recta dentro de la cámara de vacío. Esto significa que recubrir geometrías internas complejas o áreas profundamente empotradas puede ser un desafío y puede requerir un bastidor especializado y rotación de la pieza para lograr una cobertura uniforme.

Tomar la decisión correcta para su proyecto

Para determinar si el PVD es la solución adecuada, considere su objetivo principal.

- Si su enfoque principal es la durabilidad: El PVD ofrece una excelente manera de aumentar la dureza de la superficie y la resistencia al desgaste de las piezas funcionales de acero inoxidable, prolongando su vida útil.

- Si su enfoque principal es la estética: El proceso proporciona una amplia paleta de colores y un acabado mucho más duradero y resistente a la decoloración que otros métodos de coloración.

- Si su enfoque principal es una combinación de ambos: El PVD es la opción ideal para productos de alta gama que deben lucir impecables mientras soportan el uso diario, como herrajes arquitectónicos, relojes o accesorios premium.

En última instancia, el recubrimiento PVD le permite elevar el rendimiento y la apariencia del acero inoxidable mucho más allá de su estado natural.

Tabla resumen:

| Propiedad | Beneficio del recubrimiento PVD |

|---|---|

| Dureza superficial | Aumenta significativamente, mejorando la resistencia al desgaste |

| Resistencia a la corrosión | Mejora la resistencia natural del acero inoxidable |

| Opciones estéticas | Proporciona una amplia gama de colores duraderos y resistentes a la decoloración |

| Adhesión | Forma un fuerte enlace metalúrgico para un rendimiento duradero |

| Estabilidad dimensional | La capa ultrafina no altera las dimensiones de la pieza |

¿Listo para elevar sus componentes de acero inoxidable? KINTEK se especializa en servicios avanzados de recubrimiento PVD para equipos de laboratorio, herrajes arquitectónicos y componentes de precisión. Nuestros recubrimientos ofrecen una durabilidad superior y una estética impresionante, asegurando que sus productos funcionen impecablemente y luzcan excepcionales. Contacte a nuestros expertos hoy para discutir cómo podemos agregar valor a su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura