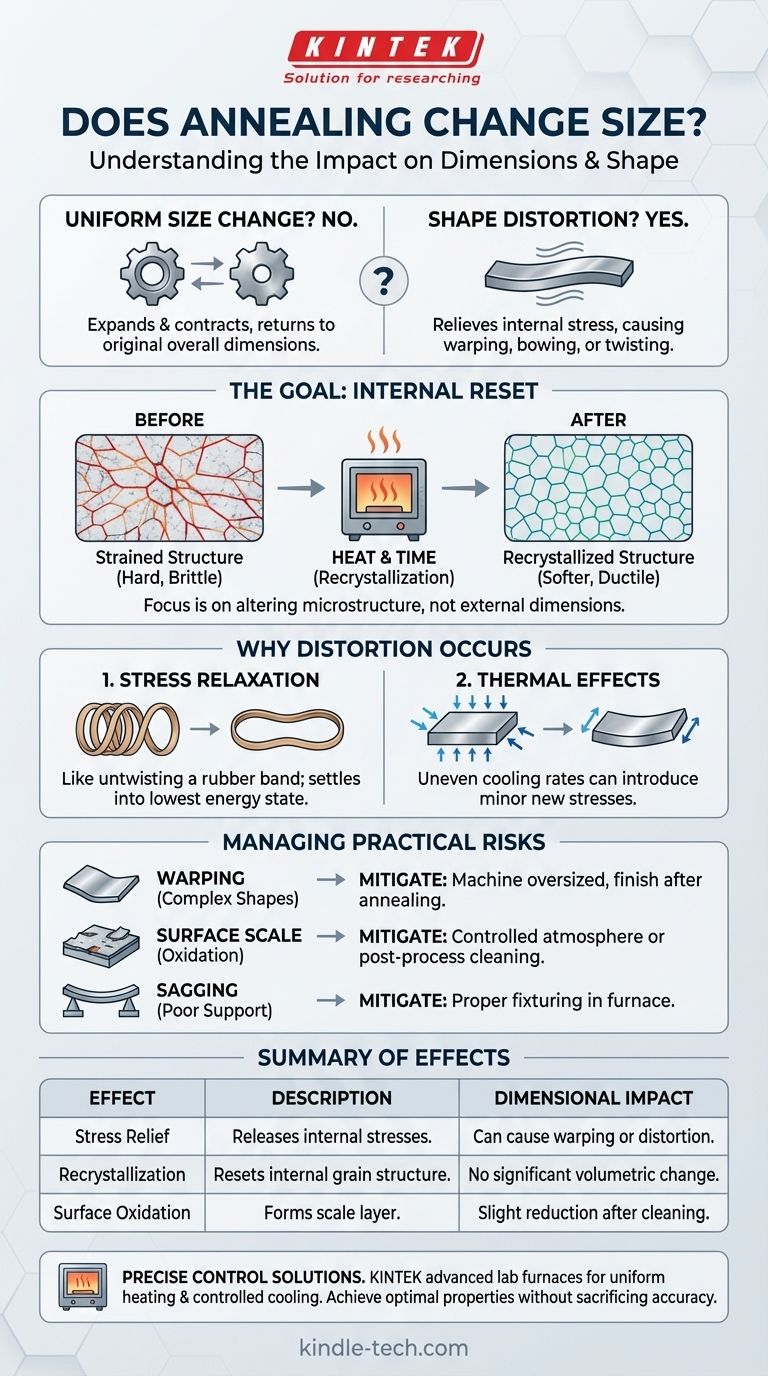

En la práctica, el recocido no provoca un cambio significativo y uniforme en el tamaño general de una pieza metálica. Aunque la pieza se expandirá al calentarse y se contraerá al enfriarse, debería volver a sus dimensiones originales. Sin embargo, el proceso puede causar cambios menores en la forma —como deformación o alabeo— a medida que se alivian las tensiones internas del material.

El propósito fundamental del recocido es alterar la microestructura interna de un material para hacerlo más blando y dúctil, no para cambiar sus dimensiones externas. Cualquier cambio de tamaño es un efecto secundario, que generalmente se manifiesta como distorsión por la liberación de tensiones internas acumuladas, en lugar de un crecimiento o contracción uniforme.

El objetivo del recocido: Restablecimiento interno, no cambio externo

El recocido es fundamentalmente un proceso de tratamiento térmico diseñado para "restablecer" la estructura cristalina interna del metal. Esto se hace para revertir los efectos de procesos como el trabajo en frío, el conformado o la soldadura.

¿Qué es la tensión interna?

Cuando el metal se dobla, se estira o se mecaniza, su estructura cristalina interna se tensa y se llena de defectos. Esta energía almacenada, conocida como tensión interna, hace que el material sea más duro, más quebradizo y más susceptible a la rotura.

El mecanismo de recristalización

Calentar el metal hasta su temperatura de recocido proporciona a los átomos suficiente energía para moverse. Se reorganizan desde un estado tenso y de alta energía hacia una red más ordenada y de baja energía. La referencia a que los "defectos... se reparan a sí mismos" describe este proceso de recristalización.

El resultado: Un material más blando y más trabajable

Después de mantenerse a la temperatura y enfriarse lentamente, la estructura interna del metal es más uniforme y libre de tensiones. Esto hace que el material sea significativamente más dúctil (capaz de estirarse o formarse sin romperse) y menos duro.

Por qué pueden producirse cambios dimensionales menores

Aunque el volumen de la pieza no cambia, su forma sí puede hacerlo. Esta es la distinción crítica para cualquier aplicación con tolerancias ajustadas. El cambio no es una contracción o crecimiento predecible, sino una relajación hacia una nueva forma libre de tensiones.

La causa principal: Distorsión inducida por la tensión

Imagine una banda elástica retorcida. Mantiene su forma debido a la energía almacenada. Cuando la calienta suavemente, se destuerce y se relaja. Una pieza metálica con tensión interna se comporta de manera similar. Durante el recocido, a medida que se libera la tensión, la pieza puede deformarse, curvarse o torcerse ligeramente para asentarse en su estado de menor energía.

El papel de la expansión térmica

Todos los materiales se expanden al calentarse y se contraen al enfriarse. Si una pieza tiene un grosor irregular o se enfría de manera no uniforme, diferentes secciones se contraerán a ritmos diferentes. Esto puede introducir nuevas tensiones, aunque mucho menores, y contribuir a una distorsión menor. El enfriamiento lento especificado en el recocido está diseñado para minimizar este efecto.

Comprender los riesgos prácticos

Para un ingeniero o maquinista, la principal preocupación con el recocido no es un cambio de tamaño uniforme, sino la pérdida de precisión dimensional debido a estos efectos secundarios.

El riesgo de deformación

Las piezas con formas complejas, paredes delgadas o asimetría significativa son las más susceptibles a la deformación. Cuanta más tensión interna tenga una pieza antes del recocido, más probable es que se mueva durante el proceso.

Oxidación superficial (Cascarilla)

Calentar el metal en presencia de oxígeno provoca la formación de una capa de óxido, o cascarilla, en la superficie. Esta cascarilla puede tener varios milésimas de pulgada de espesor y a menudo debe eliminarse mediante limpieza química (decapado) o métodos abrasivos, lo que puede afectar al acabado superficial final y a las dimensiones.

La necesidad de un soporte adecuado

A altas temperaturas de recocido, el metal pierde una cantidad significativa de su resistencia. Si una pieza larga o pesada no está debidamente soportada en el horno, puede hundirse bajo su propio peso, provocando una deformación permanente.

Tomar la decisión correcta para su proceso

Controlar la estabilidad dimensional durante el recocido consiste en planificar correctamente la secuencia de fabricación.

- Si su enfoque principal es mantener tolerancias ajustadas: La práctica estándar es mecanizar la pieza ligeramente sobredimensionada, realizar el proceso de recocido para aliviar la tensión y luego realizar un pase de mecanizado final y ligero para lograr las dimensiones finales precisas.

- Si su enfoque principal es simplemente aliviar la tensión de una pieza no crítica: Es probable que el pequeño potencial de distorsión sea aceptable y que no requiera mecanizado posterior al proceso.

- Si está trabajando con piezas muy delgadas o complejas: Asegúrese de que la pieza esté fijada y totalmente soportada en el horno para evitar que se hunda, y consulte a un metalúrgico sobre el ciclo óptimo para minimizar la distorsión.

Al comprender el recocido como un proceso de relajación de tensiones en lugar de un cambio volumétrico, puede controlar estratégicamente sus pasos de fabricación para garantizar la precisión de la pieza final.

Tabla de resumen:

| Efecto del recocido | Descripción | Impacto en las dimensiones |

|---|---|---|

| Alivio de tensiones | Libera las tensiones internas del trabajo en frío o del conformado. | Puede causar deformación o alabeo, no un cambio de tamaño uniforme. |

| Recristalización | Restablece la estructura interna del grano a un estado más blando. | No hay cambio volumétrico significativo; la pieza debe volver a su tamaño original después del ciclo de calentamiento/enfriamiento. |

| Oxidación superficial | Forma una capa de cascarilla que debe eliminarse. | Puede reducir ligeramente las dimensiones después de la limpieza posterior al tratamiento. |

¿Necesita un control preciso de su proceso de recocido para evitar deformaciones y garantizar la estabilidad dimensional? KINTEK se especializa en hornos de laboratorio avanzados y consumibles diseñados para un calentamiento uniforme y ciclos de enfriamiento controlados. Nuestro equipo ayuda a laboratorios y fabricantes a lograr propiedades óptimas del material sin sacrificar la precisión de las piezas. Contacte con nuestros expertos hoy mismo para analizar su aplicación específica y garantizar que su proceso de tratamiento térmico ofrezca resultados consistentes y fiables.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Es un horno de mufla un horno de vacío? Eligiendo la Solución de Alta Temperatura Adecuada para Su Laboratorio

- ¿A qué temperatura debe funcionar un horno? Desde el confort del hogar hasta los procesos industriales

- ¿Cuál es la temperatura más alta de un horno? Desbloqueando los límites del calor extremo

- ¿Cómo funciona un horno mufla de alta temperatura? Logre un calentamiento uniforme y libre de contaminantes

- ¿Qué características de construcción contribuyen a la practicidad y fiabilidad de un horno mufla? Elementos clave de diseño para el éxito en el laboratorio