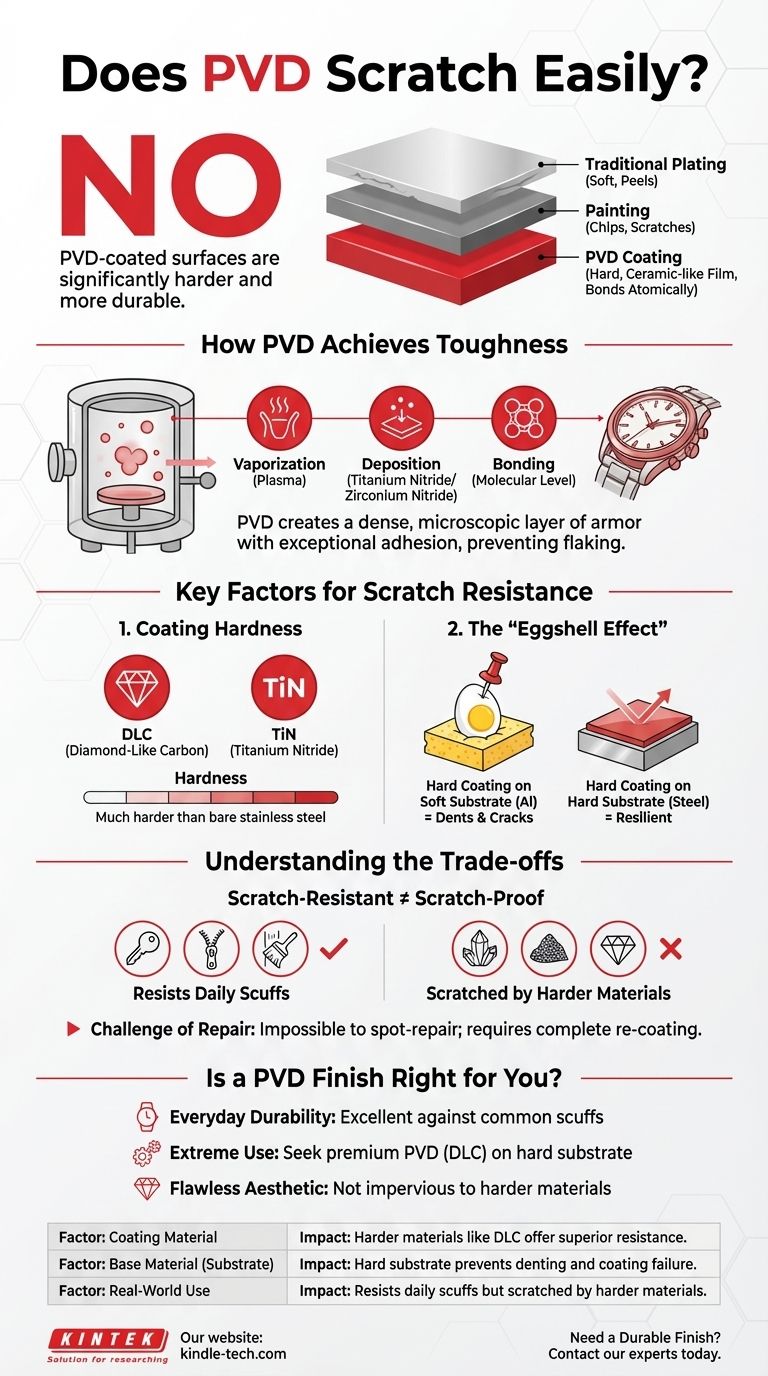

Por el contrario, las superficies con recubrimiento PVD no se rayan fácilmente. La Deposición Física de Vapor (PVD) es un proceso de recubrimiento moderno que crea un acabado significativamente más duro y duradero que los métodos tradicionales como la galvanoplastia o la pintura. El proceso une una película delgada de un material duro, similar a la cerámica, a un metal base a nivel molecular, lo que resulta en una resistencia excepcional al desgaste diario, los rasguños y la corrosión.

La conclusión principal es que, si bien ningún acabado es verdaderamente "a prueba de arañazos", el PVD es una de las opciones más resistentes a los arañazos disponibles para productos de consumo e industriales. Sin embargo, su dureza final depende tanto del material PVD específico utilizado como de la dureza del producto subyacente al que se aplica.

Cómo el PVD logra su dureza

La notable durabilidad del PVD no es magia; es el resultado de un sofisticado proceso de fabricación que cambia fundamentalmente las propiedades superficiales de un objeto.

Es un proceso, no un solo material

PVD significa Deposición Física de Vapor. No es un material en sí mismo, sino un método para aplicar un recubrimiento muy delgado y muy duro en una cámara de vacío de alta tecnología.

Este proceso permite el uso de materiales que de otro modo serían imposibles de aplicar, como cerámicas específicas.

Creación de un escudo cerámico

Durante el proceso PVD, un material sólido, a menudo una cerámica como el nitruro de titanio (TiN) o el nitruro de circonio (ZrN), se vaporiza en un plasma de átomos.

Este vapor se deposita luego sobre el producto (como una caja de reloj o un grifo), donde se une a la superficie a nivel molecular. Esto crea una película densa y dura que actúa como una capa microscópica de armadura.

La importancia de la adhesión

Debido a que el recubrimiento se une átomo por átomo en el vacío, su adhesión al sustrato (el material base) es increíblemente fuerte.

Esto evita el astillado, el descascarillado o el pelado que se observa comúnmente con métodos de recubrimiento más antiguos como la pintura o la galvanoplastia.

Factores clave que determinan la resistencia a los arañazos

No todos los acabados PVD son iguales. El nivel final de resistencia a los arañazos que experimente depende de algunas variables críticas.

La dureza del propio recubrimiento

Se pueden utilizar diferentes materiales en el proceso PVD, cada uno con una dureza intrínseca diferente.

El carbono tipo diamante (DLC), por ejemplo, es un tipo de recubrimiento PVD valorado por su extrema dureza, que imita de cerca las propiedades del diamante natural. Otros materiales como el nitruro de titanio también son excepcionalmente duros, superando con creces la dureza del acero inoxidable puro.

El "efecto cáscara de huevo": la dureza del sustrato importa

Este es el factor más crítico en la durabilidad en el mundo real. Un recubrimiento PVD duro sobre un sustrato blando aún puede dañarse.

Imagine presionar una chincheta en un huevo duro que está sobre una esponja. La cáscara del huevo en sí es dura, pero debido a que la esponja de abajo se deforma, la cáscara se agrietará.

De manera similar, si se aplica un recubrimiento PVD duro a un metal blando como el aluminio, un impacto significativo puede abollar el aluminio subyacente, lo que hace que la capa rígida de PVD se agriete o se desprenda. Un recubrimiento PVD sobre acero inoxidable duro será mucho más resistente.

Comprendiendo las compensaciones: el PVD no es invencible

Si bien el PVD es un acabado de primera categoría, es esencial tener expectativas realistas. La distinción entre "resistente a los arañazos" y "a prueba de arañazos" es crucial.

Resistente a los arañazos vs. a prueba de arañazos

El PVD resistirá fácilmente los rasguños de llaves, cremalleras o el roce contra una pared. Sin embargo, puede ser rayado por materiales que son más duros que el propio recubrimiento.

Un trozo afilado de cuarzo o carburo de silicio (que se encuentra en la arena, el hormigón o el papel de lija) o un diamante pueden rayar incluso el mejor acabado PVD.

Vulnerabilidad a los arañazos profundos

Un impacto fuerte y agudo puede dañar cualquier material. Si un impacto es lo suficientemente fuerte como para hacer una muesca en el acero o titanio subyacente, dañará el recubrimiento PVD junto con él.

El desafío de la reparación

Una compensación significativa es la reparabilidad. Un arañazo en un reloj de acero inoxidable pulido a menudo se puede pulir.

Sin embargo, un arañazo en un recubrimiento PVD no se puede reparar puntualmente. Debido a que el color y el acabado son parte integral del propio recubrimiento, la única forma de reparar un arañazo profundo es que la pieza completa sea decapada y recubierta profesionalmente, lo que a menudo no es práctico.

¿Es un acabado PVD adecuado para usted?

Comprender estos factores le permite tomar una decisión informada basada en sus necesidades y expectativas específicas.

- Si su enfoque principal es la durabilidad diaria para artículos como relojes, grifos o herramientas: el PVD ofrece una excelente protección contra la gran mayoría de los rasguños comunes y mantiene su apariencia mucho más tiempo que las alternativas sin recubrimiento.

- Si su enfoque principal es el uso extremo en entornos abrasivos: busque tipos de PVD premium como DLC aplicados a un sustrato duro (acero o titanio) para obtener el más alto nivel de rendimiento.

- Si su enfoque principal es preservar una estética impecable a toda costa: comprenda que, si bien el PVD es altamente resistente, no es inmune a los daños causados por materiales más duros o impactos significativos.

En última instancia, elegir un producto con recubrimiento PVD es una excelente manera de asegurar una combinación de estética de alta gama y durabilidad física superior.

Tabla resumen:

| Factor | Impacto en la resistencia a los arañazos |

|---|---|

| Material del recubrimiento | Materiales más duros como DLC o TiN ofrecen una resistencia superior. |

| Material base (sustrato) | Un sustrato duro (p. ej., acero) evita abolladuras y fallos del recubrimiento. |

| Uso en el mundo real | Resiste los rasguños diarios, pero puede ser rayado por materiales más duros como el diamante. |

¿Necesita un acabado duradero para sus productos?

La tecnología de recubrimiento PVD ofrece la dureza y la longevidad que su equipo de laboratorio o productos de consumo demandan. KINTEK se especializa en soluciones de recubrimiento avanzadas, asegurando que sus productos resistan el desgaste diario mientras mantienen una apariencia premium.

Contacte hoy mismo a nuestros expertos para discutir cómo el PVD puede mejorar la durabilidad y el rendimiento de su producto.

Guía Visual

Productos relacionados

- Horno de Sinterización Dental de Porcelana al Vacío

- Lámina Cerámica de Carburo de Silicio (SiC) Resistente al Desgaste, Cerámica Avanzada Fina de Ingeniería

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Bola de cerámica de circonio mecanizada de precisión para cerámica fina avanzada de ingeniería

La gente también pregunta

- ¿Por qué se cuece la porcelana al vacío? Para eliminar la porosidad y obtener una resistencia y translucidez superiores

- ¿Cuáles son las desventajas de la soldadura fuerte? Desafíos clave en la unión de materiales

- ¿Se puede reparar la porcelana de alta fusión sin distorsión? Sí, con los materiales y técnicas de baja fusión adecuados.

- ¿A qué temperatura se cuece la porcelana? Una guía para ciclos de cocción dental precisos

- ¿Cuáles son las cinco aplicaciones de la soldadura? De la electrónica al arte, domine la unión de materiales