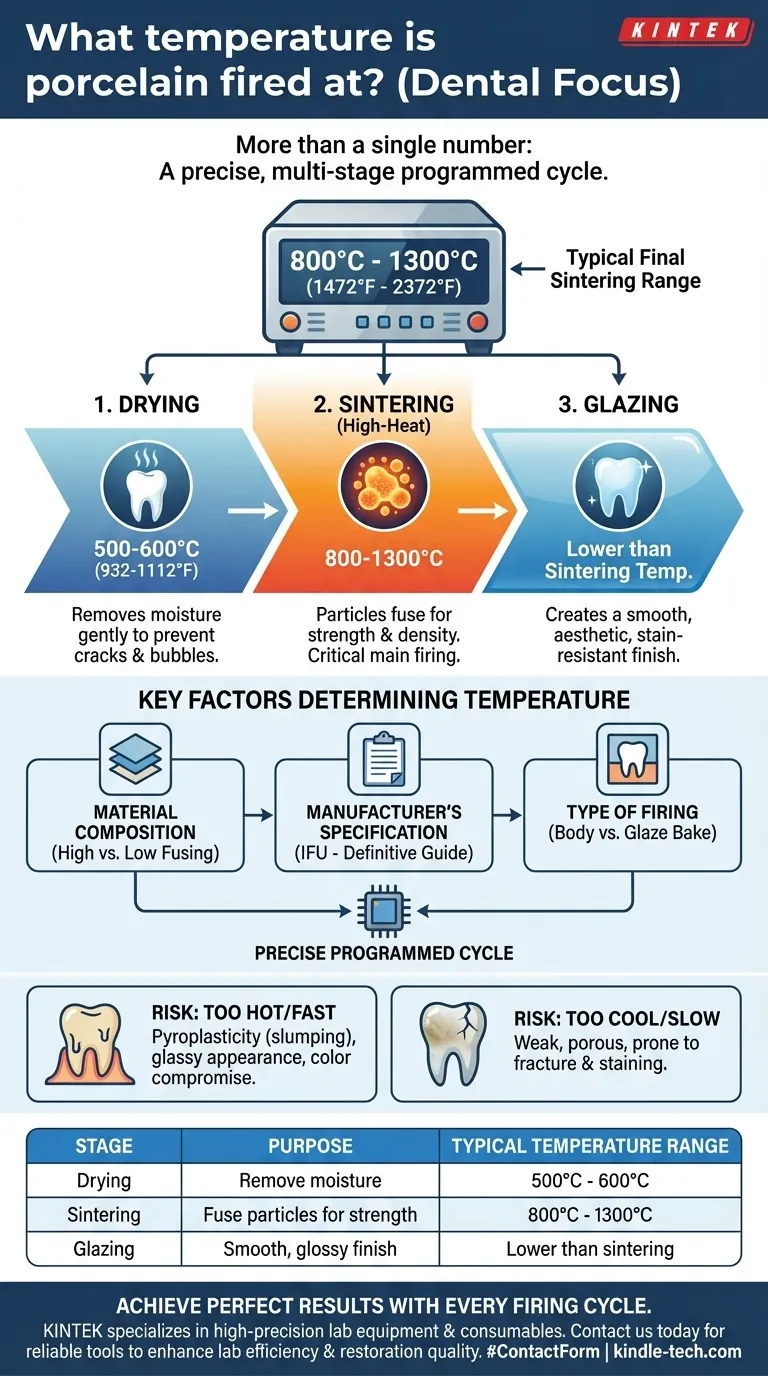

La temperatura final de cocción de la porcelana dental generalmente se sitúa entre 800°C y 1300°C (1472°F a 2372°F). Sin embargo, una única cifra es engañosa porque la cocción de la porcelana no es un solo evento, sino un proceso preciso de varias etapas donde la temperatura, la duración y la velocidad de calentamiento son todas variables críticas.

La idea crucial no es encontrar una única temperatura "correcta", sino comprender que la cocción de la porcelana es un ciclo programado con etapas distintas. Las temperaturas exactas están dictadas por el tipo específico de cerámica y el resultado deseado, como la superposición de capas o la aplicación de un vidriado final.

Por qué la cocción es un proceso, no un número

Preguntar por una única temperatura de cocción es como preguntar por la "temperatura de horneado" de un pastel de varias capas. Las diferentes capas y el glaseado final requieren condiciones distintas. La porcelana dental es igual.

Todo el procedimiento es gestionado por un horno dental, que ejecuta un programa preestablecido o personalizado para controlar la velocidad de aumento de temperatura, los tiempos de mantenimiento y el enfriamiento.

Las etapas críticas de un ciclo de cocción

Cada programa de cocción consta de varias fases clave diseñadas para transformar el polvo de porcelana calcáreo en una restauración densa, fuerte y estética.

Etapa 1: Secado Antes de aplicar calor alto, el horno calienta suavemente la restauración a una temperatura baja, generalmente alrededor de 500-600°C (932-1112°F). Este primer paso crucial evapora lentamente toda la humedad de la pasta de porcelana, evitando que el vapor provoque grietas o burbujas más tarde.

Etapa 2: Sinterización (La cocción a alta temperatura) Esta es la etapa principal de cocción donde ocurre la magia. La temperatura se eleva significativamente hasta el punto de maduración específico del material, generalmente en ese rango de 800°C a 1300°C. Durante la sinterización, las partículas individuales de porcelana se fusionan, se contraen y se densifican para crear una masa sólida y fuerte.

Etapa 3: Vidriado (Glaseado) El paso final es a menudo una cocción separada, a una temperatura ligeramente inferior. La cocción de vidriado funde una capa delgada y vítrea sobre la superficie de la restauración. Esto crea un acabado liso, de alto brillo, resistente a las manchas y de aspecto natural.

Factores clave que determinan la temperatura de cocción

El programa exacto y las temperaturas pico nunca son arbitrarios. Están dictados por requisitos técnicos y clínicos precisos.

Composición del material

Diferentes tipos de cerámicas dentales tienen composiciones muy diferentes y, por lo tanto, diferentes puntos de fusión y sinterización.

- Las porcelanas de alta fusión, a menudo utilizadas para dientes de prótesis, requieren temperaturas más altas.

- Las porcelanas de baja fusión, utilizadas para carillas y coronas superpuestas sobre un núcleo metálico o de zirconia, se cuecen a temperaturas mucho más bajas para evitar dañar la estructura subyacente.

La especificación del fabricante

Cada fabricante de cerámica proporciona un documento de Instrucciones de Uso (IFU). Esta es la guía definitiva. Contiene los programas de cocción exactos y probados para su material, y desviarse de ellos supone un riesgo significativo.

El tipo de cocción

Un técnico cuece una sola restauración varias veces. Un horneado de "cuerpo" o "dentina" tendrá un perfil de temperatura diferente al de un horneado de "vidriado" final en la misma pieza. Cada cocción subsiguiente se realiza típicamente a una temperatura ligeramente inferior para evitar distorsionar las capas anteriores.

Comprender las compensaciones y las trampas

Controlar el ciclo de cocción es primordial para el éxito. Pequeñas desviaciones pueden provocar el fallo total de la restauración.

El riesgo de cocer demasiado caliente o demasiado rápido

Calentar la porcelana demasiado rápido o a una temperatura excesiva puede provocar piroplasticidad, donde el material comienza a deformarse y perder su forma. También puede crear una apariencia vítrea y poco natural y puede comprometer el color.

El problema de cocer demasiado frío o demasiado lento

La cocción insuficiente es igualmente problemática. Si la porcelana no alcanza su temperatura de sinterización óptima, las partículas no se fusionarán por completo. Esto da como resultado una restauración débil, porosa y opaca propensa a fracturas y manchas.

Tomar la decisión correcta para su objetivo

Su enfoque del programa de cocción debe estar directamente relacionado con el objetivo clínico o técnico en cuestión.

- Si su enfoque principal es lograr la máxima resistencia para un núcleo: Debe seguir estrictamente el programa de sinterización del fabricante para garantizar una densificación completa.

- Si su enfoque principal es lograr una estética ideal en una carilla: Preste mucha atención a los programas específicos para cada capa (opaco, cuerpo, esmalte, vidriado) para construir la translucidez y el color correctamente.

- Si su enfoque principal es la precisión y eficiencia del procedimiento: Verifique siempre que se haya seleccionado el programa correcto en el horno antes de cada ciclo, ya que un error simple puede arruinar la restauración.

En última instancia, el ciclo de cocción es una receta térmica precisa que transforma las materias primas en una restauración dental duradera y de aspecto natural.

Tabla de resumen:

| Etapa | Propósito | Rango de temperatura típico |

|---|---|---|

| Secado | Elimina la humedad para prevenir grietas | 500°C - 600°C (932°F - 1112°F) |

| Sinterización | Fusiona partículas para dar resistencia | 800°C - 1300°C (1472°F - 2372°F) |

| Vidriado | Crea un acabado liso y brillante | Temperatura inferior a la de sinterización |

Logre resultados perfectos con cada ciclo de cocción

Dominar la receta térmica precisa para la porcelana es fundamental para crear restauraciones dentales fuertes, estéticas y duraderas. El horno dental y los consumibles adecuados son esenciales para un éxito constante.

KINTEK se especializa en equipos de laboratorio de alta precisión y consumibles para laboratorios dentales. Proporcionamos las herramientas fiables que necesita para ejecutar ciclos de cocción perfectos, garantizando la máxima resistencia para los núcleos y una estética ideal para las carillas.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia y la calidad de las restauraciones de su laboratorio.

#FormularioDeContacto para empezar.

Guía Visual

Productos relacionados

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué material se utiliza habitualmente para calibrar un horno de porcelana? Utilice su polvo de porcelana para obtener resultados perfectos

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas

- ¿A qué temperatura se sinteriza la zirconia? Domine el ciclo de sinterización para obtener la máxima resistencia y estética

- ¿Cómo se sinteriza la zirconia? Una guía del proceso de transformación a alta temperatura

- ¿Cuál es la temperatura de sinterización para la zirconia? Desbloquee la máxima resistencia y estética

- ¿Qué es un horno cerámico dental? Su guía para restauraciones de precisión

- ¿Qué es la sinterización en odontología? Transformar la circonio en restauraciones dentales de alta resistencia

- ¿Es segura la zirconia para los dientes? Descubra los beneficios de un material dental biocompatible y duradero