En resumen, la principal ventaja de cocer porcelana dental al vacío es eliminar la porosidad. Este proceso elimina el aire atrapado entre las partículas de polvo de porcelana, lo que da como resultado una restauración final significativamente más densa, fuerte y estéticamente agradable.

La cocción de porcelana sin vacío atrapa innumerables burbujas de aire microscópicas dentro del material. El propósito principal del vacío es eliminar este aire antes de que las partículas de porcelana se fusionen, mejorando fundamentalmente las propiedades físicas y ópticas finales de la restauración.

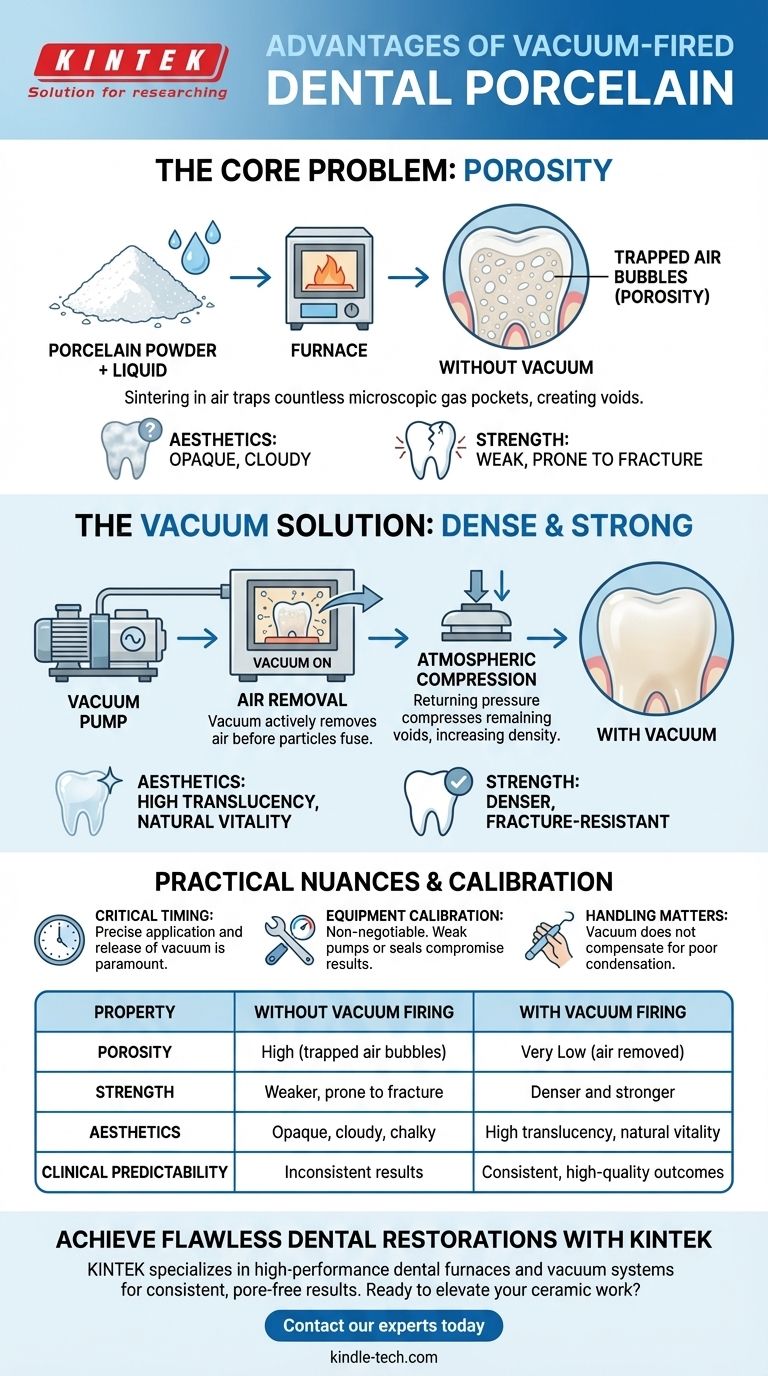

El problema central: Porosidad en las cerámicas cocidas al aire

Para comprender el beneficio del vacío, primero debemos examinar el defecto inherente de cocer cerámicas en una atmósfera normal.

¿Qué es la porosidad?

La porcelana dental comienza como un polvo fino mezclado con un líquido para formar una pasta. Esta pasta se construye y luego se calienta en un horno.

A medida que aumenta la temperatura, las partículas individuales se ablandan y se fusionan en un proceso llamado sinterización.

Si este proceso ocurre en presencia de aire, pequeñas bolsas de gas atmosférico quedan atrapadas entre las partículas que se fusionan, creando huecos o burbujas dentro de la estructura cerámica final. Esto se conoce como porosidad.

El impacto en la estética

La porosidad es el enemigo de una estética realista. Estos huecos internos dispersan la luz a medida que pasa a través de la porcelana.

Esta dispersión de luz hace que la restauración parezca opaca, turbia y calcárea. Carece de la translucidez y profundidad naturales de un diente real, que permite que algo de luz lo atraviese.

El impacto en la resistencia

Cada hueco dentro de la cerámica actúa como un concentrador de tensión. Es un punto débil donde las fuerzas internas se acumulan bajo presión, como la de la masticación.

Cuando se somete a estas fuerzas, es mucho más probable que se inicie una grieta en uno de estos huecos. Una restauración con alta porosidad es, por lo tanto, significativamente más débil y más propensa a fracturarse con el tiempo.

Cómo la cocción al vacío crea porcelana superior

Un horno de vacío elimina sistemáticamente el aire que de otro modo quedaría atrapado, resolviendo directamente el problema de la porosidad.

Paso 1: Eliminación del aire antes de la sinterización

A medida que la temperatura del horno aumenta hacia el punto de sinterización, una bomba de vacío elimina activamente el aire de la cámara de cocción.

Esta evacuación extrae el aire de entre todas las partículas individuales de porcelana. Para cuando las partículas comienzan a ablandarse y fusionarse, no queda aire para que quede atrapado.

Paso 2: Compresión atmosférica

Hacia el final del ciclo de cocción, se libera el vacío y se permite que la presión atmosférica regrese a la cámara.

Esta presión de retorno empuja físicamente la porcelana ahora blanda y semifundida. Esta acción ayuda a comprimir y reducir cualquier hueco microscópico restante, aumentando aún más la densidad del material.

El resultado: Una restauración más densa y vital

Al evitar la formación de huecos, la cocción al vacío produce una cerámica fundamentalmente superior. Es más densa, lo que conduce directamente a una translucidez mejorada para una mejor estética y una mayor resistencia interna para una durabilidad a largo plazo.

Comprendiendo los matices prácticos

Si bien el principio es sencillo, lograr resultados perfectos requiere precisión. El vacío en sí mismo no es una solución mágica.

El programa de cocción crítico

El éxito del proceso depende del momento. El vacío debe aplicarse y mantenerse durante el rango de temperatura correcto y luego liberarse en el momento preciso para permitir una compresión óptima. Seguir el programa de cocción recomendado por el fabricante de la porcelana es primordial.

La calibración del equipo es innegociable

Una bomba de vacío débil o un sellado deficiente en la puerta del horno no eliminarán suficiente aire, comprometiendo el resultado final. El mantenimiento y la calibración regulares del horno y la bomba de vacío son esenciales para obtener resultados consistentes y de alta calidad.

No puede solucionar un manejo deficiente

La cocción al vacío no compensará la condensación inadecuada de la pasta de porcelana o la contaminación del material. Las técnicas fundamentales de laboratorio dental para construir una restauración densa y limpia antes de que entre en el horno siguen siendo tan críticas como siempre.

Tomar la decisión correcta para su objetivo

El uso de vacío es el estándar moderno por una razón. Permite directamente las propiedades clave requeridas para restauraciones cerámicas exitosas.

- Si su enfoque principal es la estética: La cocción al vacío es esencial para lograr la translucidez y vitalidad naturales que imitan un diente real.

- Si su enfoque principal es la longevidad y la resistencia: Eliminar la porosidad es el paso más importante para crear una restauración densa y resistente a las fracturas que pueda soportar las fuerzas orales.

- Si su enfoque principal es la previsibilidad clínica: Un proceso de cocción al vacío correctamente calibrado proporciona resultados consistentes y repetibles, reduciendo la posibilidad de restauraciones opacas o débiles que requieran repeticiones.

Dominar los principios de la cocción al vacío es fundamental para producir trabajos dentales cerámicos fuertes, hermosos y duraderos.

Tabla resumen:

| Propiedad | Sin cocción al vacío | Con cocción al vacío |

|---|---|---|

| Porosidad | Alta (burbujas de aire atrapadas) | Muy baja (aire eliminado) |

| Resistencia | Más débil, propensa a fracturas | Más densa y fuerte |

| Estética | Opaca, turbia, calcárea | Alta translucidez, vitalidad natural |

| Previsibilidad clínica | Resultados inconsistentes | Resultados consistentes y de alta calidad |

Logre restauraciones dentales impecables con KINTEK

Producir trabajos dentales cerámicos fuertes, hermosos y duraderos requiere equipos de precisión y procesos confiables. KINTEK se especializa en hornos dentales de alto rendimiento y sistemas de vacío diseñados para ofrecer los resultados consistentes y sin poros que su laboratorio exige.

Nuestra experiencia en equipos de laboratorio garantiza que tenga las herramientas necesarias para dominar las técnicas de cocción al vacío, eliminar la porosidad y mejorar la resistencia y la estética de cada restauración.

¿Listo para elevar su trabajo cerámico? Contacte a nuestros expertos hoy para encontrar la solución de horno perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuáles son los tres tipos de cerámicas dentales? Elija el material adecuado para resistencia y estética

- ¿Qué es la sinterización en odontología? Transformar la circonio en restauraciones dentales de alta resistencia

- ¿Por qué se utiliza la cerámica en odontología? Para restauraciones estéticas, biocompatibles y duraderas

- ¿Qué son los materiales cerámicos dentales? Su guía para restauraciones fuertes y de aspecto natural

- ¿Con qué frecuencia se debe calibrar un horno de porcelana? Optimice su programa de cocción para obtener resultados perfectos

- ¿Se pueden reparar las coronas de cerámica? Una guía del dentista para evaluar los daños

- ¿Qué hace un horno dental? Logre restauraciones dentales perfectas y realistas

- ¿Qué hace un horno de porcelana? Crear restauraciones dentales duraderas y estéticas