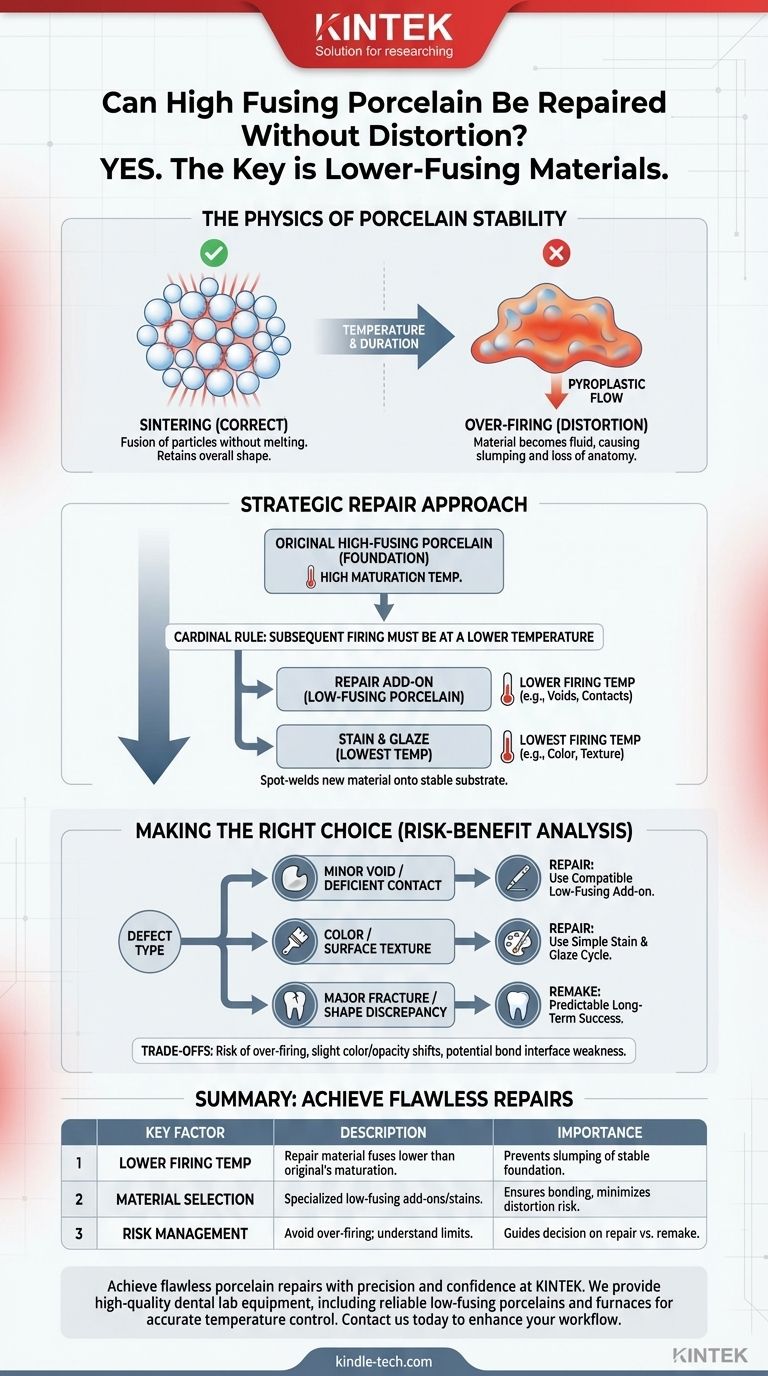

Sí, la porcelana de alta fusión se puede reparar con éxito sin distorsión, pero requiere un enfoque disciplinado y una comprensión fundamental de la ciencia de la cerámica. La clave no es recocer la porcelana original a su temperatura de maduración, sino utilizar un material especializado de menor fusión para la adición. Esto permite que el nuevo material se fusione y se glasee sin provocar que la cerámica estable y fundamental se hunda o se deforme.

El principio fundamental de cualquier reparación exitosa de porcelana es que cada cocción subsiguiente debe realizarse a una temperatura inferior a la anterior. Intentar reparar la porcelana cociéndola a su temperatura alta original conducirá inevitablemente a la distorsión, arruinando la forma y el ajuste de la restauración.

La Física de la Estabilidad de la Porcelana

Para entender cómo reparar la porcelana, primero debe comprender cómo se fabrica. El proceso no es de simple fusión y solidificación como el hielo, sino un proceso térmico más complejo.

El Proceso de Sinterización

La porcelana dental no se funde hasta convertirse en líquido. En cambio, se somete a un proceso llamado sinterización, donde las partículas cerámicas individuales se calientan hasta que sus superficies comienzan a fusionarse entre sí.

Esto densifica el material y reduce la porosidad, creando una masa sólida y fuerte mientras conserva en gran medida su forma general.

El Papel de la Temperatura

La temperatura y la duración de la cocción son las variables más críticas. El objetivo es alcanzar el punto ideal de vitrificación (la conversión en una sustancia similar al vidrio) donde la porcelana logra la máxima densidad y resistencia.

Si se excede esta temperatura, o si el tiempo de mantenimiento es demasiado largo, la porcelana comenzará a fluir como un líquido espeso. Esta es la fuente de la distorsión, también conocida como hundimiento o flujo piroplástico, que provoca la pérdida de anatomía, márgenes redondeados y un mal ajuste.

Porcelana de Alta Fusión vs. Baja Fusión

La porcelana de alta fusión, utilizada para el cuerpo principal o el núcleo de una restauración, está diseñada para ser muy estable y resistir múltiples cocciones subsiguientes. Su composición le confiere una alta temperatura de sinterización.

Las porcelanas de "adición" o "corrección" de baja fusión están diseñadas específicamente con una composición química diferente (más modificadores de vidrio o "fundentes"). Esto les permite sinterizarse y glasearse a una temperatura significativamente más baja, lo que las hace ideales para reparaciones.

El Enfoque Estratégico para la Reparación

Una reparación exitosa es un procedimiento calculado que respeta las propiedades térmicas de la cerámica original.

La Regla Cardinal: Un Ciclo de Cocción Más Bajo

La porcelana de reparación debe tener una temperatura de maduración que sea inferior a la temperatura utilizada para la cocción de glaseado final de la restauración original.

Esto asegura que el calor sea justo el necesario para fusionar el nuevo material sin reactivar el flujo piroplástico de la porcelana fundamental. Esencialmente, está "soldando por puntos" el nuevo material sobre un sustrato estable.

Selección del Material de Reparación Adecuado

La elección del material está dictada por la naturaleza de la reparación. Para pequeños huecos o ajustes de contacto, la elección correcta es una porcelana de adición de baja fusión específica que sea compatible con su sistema cerámico original.

Para ajustes menores de textura superficial o color, es suficiente una aplicación de tinte y glaseado que se cuece a una temperatura aún más baja. Esto implica las temperaturas más bajas y presenta el menor riesgo de distorsión.

Comprensión de las Compensaciones y Riesgos

Si bien la reparación a menudo es posible, no está exenta de posibles compromisos. Ser consciente de ellos es crucial para gestionar las expectativas.

El Riesgo de Sobre-cocción

El riesgo principal es sobrecocer accidentalmente la reparación. Esto puede ocurrir si se selecciona el programa de cocción incorrecto o si el termopar del horno es inexacto. El resultado será la distorsión de la restauración original, lo cual a menudo es irreversible.

Desafíos en Color y Opacidad

Las cocciones repetidas, incluso a temperaturas más bajas, pueden alterar sutilmente las propiedades ópticas de la porcelana subyacente. Esto a veces puede hacer que lograr una combinación de color perfecta con el material de reparación sea un desafío. El área reparada puede parecer ligeramente más opaca o tener un valor diferente.

Potencial de un Enlace Más Débil

Aunque el enlace químico entre una porcelana de reparación moderna y la cerámica original es muy fuerte, la interfaz representa una zona de transición. En áreas de estrés funcional muy alto, esta interfaz podría ser teóricamente un punto de debilidad en comparación con una restauración monolítica no reparada.

Tomar la Decisión Correcta para su Restauración

Su decisión de reparar o rehacer debe basarse en un análisis de riesgo-beneficio para el defecto específico.

- Si su enfoque principal es corregir un pequeño hueco o contacto deficiente: Utilice una porcelana de adición compatible y de baja fusión con un programa de cocción dedicado a menor temperatura.

- Si su enfoque principal es ajustar el color o la textura superficial: Un simple ciclo de tinte y glaseado a baja temperatura es el método más seguro y eficaz.

- Si se enfrenta a una fractura estructural importante o una discrepancia de forma significativa: Rehacer la restauración es casi siempre el camino más predecible para garantizar la resistencia a largo plazo, la estética y el éxito clínico.

Al respetar la jerarquía térmica de las cerámicas dentales, puede realizar reparaciones precisas que ahorran tiempo y recursos sin comprometer la integridad del trabajo original.

Tabla Resumen:

| Factor Clave | Descripción | Importancia |

|---|---|---|

| Temperatura de Cocción Más Baja | El material de reparación debe fundirse a una temperatura inferior al punto de maduración de la porcelana original. | Previene el hundimiento y la deformación de la base estable. |

| Selección de Material | Utilice porcelanas de adición de baja fusión especializadas o tintes/glaseados compatibles con el sistema original. | Asegura una unión adecuada y minimiza el riesgo de distorsión. |

| Proceso de Sinterización | Comprenda que la porcelana se fusiona mediante sinterización, no por fusión, lo que mantiene la integridad de la forma cuando se hace correctamente. | Base para aplicar protocolos térmicos correctos. |

| Gestión de Riesgos | La sobre-cocción puede causar distorsión irreversible; las cocciones repetidas pueden afectar el color/opacidad. | Guía la toma de decisiones sobre cuándo reparar frente a rehacer. |

Logre reparaciones de porcelana impecables con precisión y confianza. En KINTEK, nos especializamos en proporcionar equipos de laboratorio dental y consumibles de alta calidad, incluidas porcelanas de baja fusión y hornos confiables diseñados para un control preciso de la temperatura. Ya sea que esté abordando ajustes menores o adiciones complejas, nuestros productos le ayudan a mantener la integridad de la restauración sin distorsión. Contáctenos hoy para mejorar su flujo de trabajo cerámico y garantizar resultados predecibles y de alta calidad para sus restauraciones dentales. Comuníquese a través de nuestro formulario de contacto para analizar sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es la ventaja de cocer porcelana al vacío? Lograr restauraciones dentales más densas, fuertes y estéticas

- ¿Cómo impacta el control preciso de la temperatura en la sinterización de aleaciones TiAl? Domina el desarrollo de la microestructura

- ¿Cuál es la función de un horno de porcelana? Cocción de precisión para restauraciones dentales realistas

- ¿Por qué se cuece la porcelana al vacío? Para eliminar la porosidad y obtener una resistencia y translucidez superiores

- ¿Cuál es la principal diferencia entre soldadura blanda y soldadura fuerte? Elija el método de unión de metales adecuado