En principio, no, pero en la práctica, sí. La reacción química central de la pirólisis —la descomposición térmica del material en un ambiente sin oxígeno— no produce dióxido de carbono (CO2) por combustión. Sin embargo, el proceso general de pirólisis es un sistema intensivo en energía que casi siempre resulta en emisiones de CO2, principalmente por la generación del calor requerido y por el uso posterior de sus productos a base de carbono.

Aunque la reacción principal de la pirólisis es anaeróbica y evita la combustión directa, una instalación de pirólisis completa no está libre de CO2. Las emisiones son una parte inherente del sistema más grande, generadas por la energía necesaria para calentar el reactor y por la combustión eventual de los productos de gas y aceite.

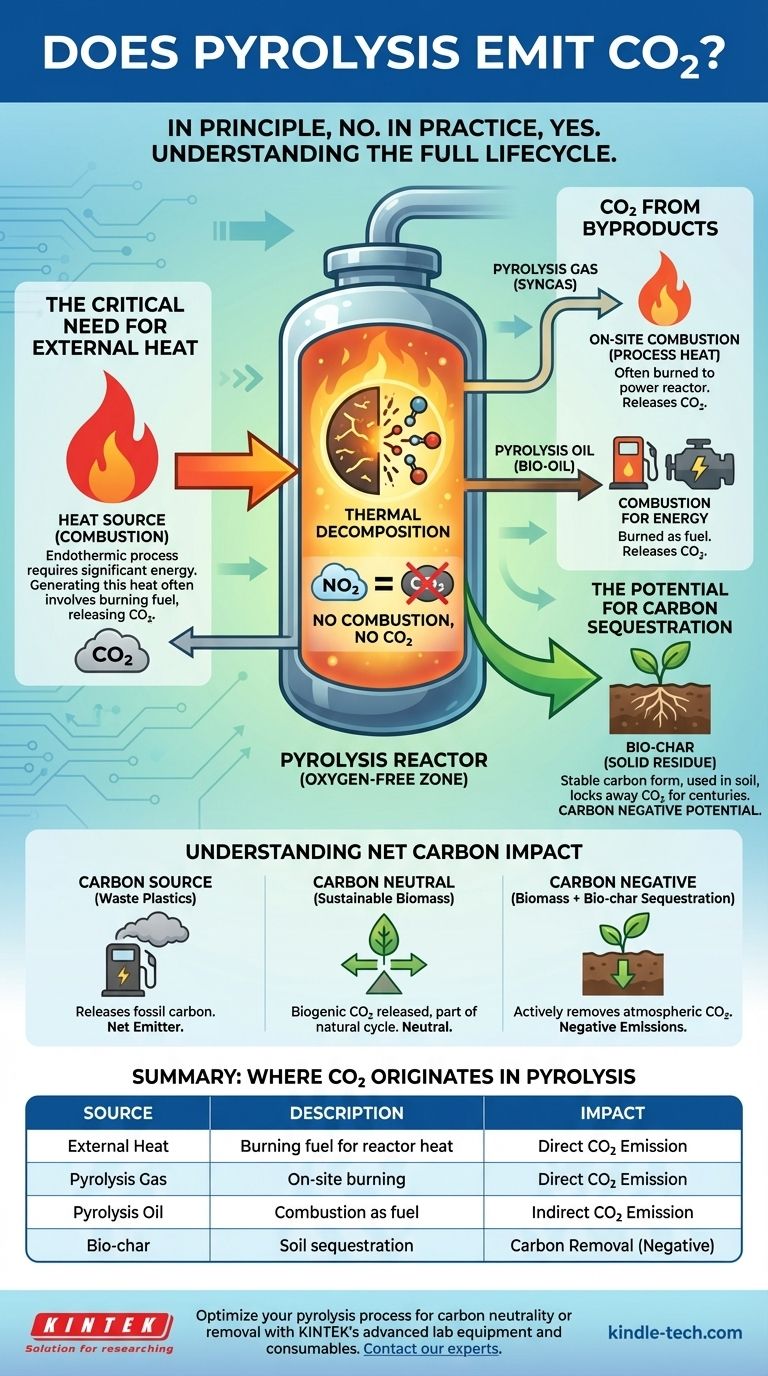

De dónde provienen las emisiones de CO2 en un sistema de pirólisis

Para comprender la huella de carbono de la pirólisis, debe mirar más allá de la cámara de reacción central y analizar todo el ciclo de vida operativo.

La Reacción Central: Una Zona Sin Oxígeno

La pirólisis es fundamentalmente diferente de la incineración (quema). Calienta la materia prima, como biomasa o plástico, a altas temperaturas en ausencia de oxígeno.

Sin oxígeno, el material no puede combustionar. En cambio, se descompone químicamente en moléculas más pequeñas y diferentes. Por eso la reacción central no libera el carbono de la materia prima como CO2.

La Necesidad Crítica de Calor Externo

La pirólisis es un proceso endotérmico, lo que significa que requiere una entrada de energía constante y significativa para mantener las altas temperaturas necesarias para la descomposición.

Este calor debe generarse de alguna manera. En la mayoría de las plantas industriales, esto se logra quemando una fuente de combustible, que es un proceso de combustión que libera CO2.

El Carbono en los Subproductos

La reacción de pirólisis transforma la materia prima inicial en tres productos principales, todos los cuales contienen carbono. El destino de estos productos determina el impacto final de CO2.

Gas de Pirólisis (Gas de Síntesis)

Esta mezcla de gas no condensable a menudo contiene monóxido de carbono (CO), hidrógeno (H2), metano (CH4) y algo de CO2.

La mayoría de las plantas de pirólisis modernas están diseñadas para ser autosuficientes. Queman este gas de pirólisis in situ para generar el calor necesario para operar el reactor. Esta combustión convierte el CO y el CH4 en CO2.

Aceite de Pirólisis (Bioaceite)

Este producto líquido es un combustible denso y rico en carbono. Se puede almacenar, transportar y utilizar como alternativa al fueloil convencional o refinarlo más.

Cuando este aceite se quema finalmente para obtener energía, el carbono que contiene se libera como CO2, similar a cualquier otro combustible de hidrocarburos.

Biochar (Residuo Sólido)

El biochar es un material sólido y estable que es rico en carbono. Este es el producto que le da a la pirólisis su potencial ambiental único.

A diferencia del gas y el aceite, que normalmente se queman, el biochar se puede utilizar como enmienda del suelo en la agricultura. Cuando se añade al suelo, su carbono se secuestra, lo que significa que queda atrapado fuera de la atmósfera durante cientos o incluso miles de años.

Comprensión del Impacto Neto de Carbono

La pregunta de si la pirólisis es "buena" o "mala" para el clima depende totalmente de la materia prima con la que se comienza y de la forma en que se utilizan los productos.

Cuando la Pirólisis es una Fuente de Carbono

Si utiliza materia prima basada en combustibles fósiles, como plásticos residuales, y quema todo el aceite y gas resultantes para obtener energía, el proceso es un emisor neto de CO2. Simplemente está tomando carbono fósil y liberándolo a la atmósfera a través de una vía diferente.

El Camino hacia la Neutralidad de Carbono

Si la materia prima es biomasa sostenible (como residuos agrícolas o residuos forestales), el proceso puede considerarse neutro en carbono.

El CO2 liberado por el calentamiento del reactor o la quema del bioaceite es biogénico; es parte del ciclo de carbono a corto plazo. Este es el carbono que la planta absorbió de la atmósfera mientras crecía, y se habría liberado de todos modos cuando la planta se descompusiera naturalmente.

El Potencial de Secuestro de Carbono

La aplicación más potente de la pirólisis es para la eliminación de carbono. Cuando se utiliza biomasa como materia prima y el biochar resultante se secuestra permanentemente en el suelo, el proceso se vuelve negativo en carbono.

Esta tecnología toma activamente el CO2 que estaba recientemente en la atmósfera (capturado por la planta) y lo bloquea en una forma sólida y estable, eliminándolo efectivamente del ciclo del carbono.

Tomar la Decisión Correcta para su Objetivo

El impacto de carbono de la pirólisis no es un valor fijo; es una consecuencia directa de sus objetivos específicos y elecciones operativas.

- Si su enfoque principal es la conversión de residuos en energía: La pirólisis es un método eficaz, pero debe tener en cuenta el CO2 que se emitirá cuando los combustibles resultantes se quemen inevitablemente.

- Si su enfoque principal es la producción de combustibles sostenibles: El uso de biomasa como materia prima le permite crear combustibles neutros en carbono, ya que el CO2 liberado forma parte del ciclo de carbono biogénico existente.

- Si su enfoque principal es la eliminación activa de carbono: La pirólisis de biomasa específicamente para crear y secuestrar biochar es una de las tecnologías más prometedoras y escalables para reducir el CO2 atmosférico.

En última instancia, la huella de carbono de un sistema de pirólisis está determinada enteramente por la materia prima utilizada y cómo se gestionan sus valiosos productos.

Tabla Resumen:

| Fuente de CO2 | Descripción | Impacto |

|---|---|---|

| Generación de Calor Externo | Quema de combustible para alimentar las altas temperaturas del reactor. | Emisión directa de CO2. |

| Combustión de Gas de Pirólisis (Gas de Síntesis) | Quema in situ de gas para calor de proceso. | Emisión directa de CO2. |

| Uso de Aceite de Pirólisis (Bioaceite) | Combustión de aceite como combustible en otro lugar. | Emisión indirecta de CO2. |

| Secuestro de Biochar | Uso de biochar como enmienda del suelo. | Eliminación de carbono (emisiones negativas). |

¿Listo para optimizar su proceso de pirólisis para la neutralidad de carbono o la eliminación de carbono? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la investigación y el desarrollo de la pirólisis. Ya sea que esté probando materias primas, analizando biochar o escalando la producción de combustible sostenible, nuestras herramientas precisas le ayudan a obtener resultados precisos y fiables. Contacte a nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de su laboratorio en tecnologías de conversión de residuos en energía y secuestro de carbono.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuáles son las configuraciones típicas de zonas de calentamiento y las capacidades máximas de temperatura de los hornos de tubo? Encuentre la configuración adecuada para su laboratorio

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura