Sí, fundamentalmente, el proceso de sinterización está diseñado para aumentar la dureza y la resistencia. Lo logra transformando un objeto compactado hecho de polvo suelto en un cuerpo denso y sólido. Esta transformación ocurre a nivel microscópico, creando una estructura interna fuerte donde antes no existía.

La sinterización aumenta la dureza utilizando altas temperaturas para unir partículas de material individuales, eliminando sistemáticamente los espacios vacíos (poros) entre ellas. La clave para dominar este proceso no es solo lograr la dureza, sino controlarla con precisión gestionando los parámetros del proceso para dar forma a la microestructura final del material.

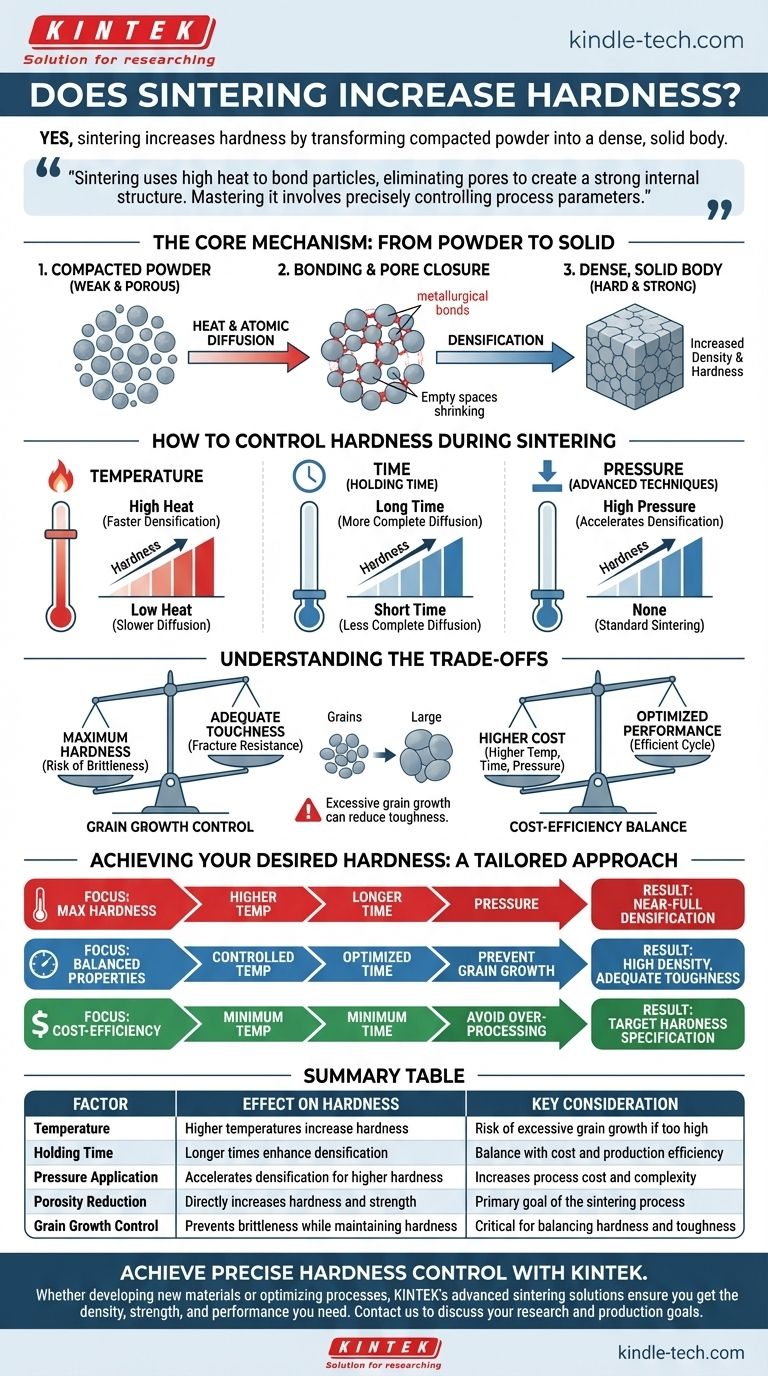

El mecanismo central: del polvo al sólido

La sinterización es un tratamiento térmico que cambia fundamentalmente la estructura interna de un material. Una pieza prensada a partir de polvo tiene integridad mecánica pero es débil y porosa. La sinterización proporciona la dureza y resistencia necesarias para el rendimiento.

Unión de partículas

A temperaturas por debajo del punto de fusión del material, los átomos se vuelven altamente móviles. Migran a través de los puntos de contacto entre las partículas de polvo individuales, formando enlaces metalúrgicos fuertes y continuos, muy parecido a la soldadura a escala microscópica.

Eliminación de la porosidad

A medida que los átomos se difunden y se forman los enlaces, los espacios vacíos, o poros, entre las partículas originales comienzan a encogerse y cerrarse. Dado que los poros son puntos débiles, su eliminación resulta directamente en un material más duro, más fuerte y más denso.

Lograr la densificación

El resultado colectivo de la unión de partículas y la eliminación de poros es la densificación. La pieza se encoge en volumen a medida que se eliminan sus vacíos internos, lo que lleva a un aumento significativo de su densidad general. Este aumento de densidad se correlaciona directamente con el aumento de la dureza.

Cómo controlar la dureza durante la sinterización

La dureza final de una pieza sinterizada no es un accidente; es el resultado directo de parámetros de proceso cuidadosamente controlados. Estas variables le brindan palancas precisas para lograr una especificación objetivo.

El papel de la temperatura

La temperatura es el principal impulsor de la sinterización. Las temperaturas más altas aceleran la tasa de difusión atómica, lo que lleva a una densificación más rápida y completa. Esto da como resultado un producto final más duro.

El impacto del tiempo

La duración durante la cual la pieza se mantiene a la temperatura máxima de sinterización, conocida como tiempo de mantenimiento, también es crítica. Un tiempo de mantenimiento más prolongado permite que el proceso de difusión tenga más tiempo para completarse, reduciendo aún más la porosidad y aumentando la dureza.

La función de la presión

En algunas técnicas avanzadas como el prensado en caliente o la sinterización por plasma de chispa, se aplica presión externa. Esta presión fuerza físicamente a las partículas a unirse, acelerando drásticamente la densificación y haciendo posible lograr una alta dureza a temperaturas más bajas o en tiempos más cortos.

Comprender las compensaciones

Simplemente maximizar la dureza rara vez es el objetivo. La sinterización efectiva implica equilibrar factores contrapuestos para lograr las propiedades óptimas para una aplicación específica.

El riesgo de crecimiento de grano

Si la temperatura es demasiado alta o el tiempo demasiado largo, puede ocurrir un fenómeno llamado crecimiento de grano. Los pequeños granos cristalinos dentro del material comienzan a fusionarse en otros más grandes. Si bien la pieza puede estar completamente densa, los granos excesivamente grandes a veces pueden reducir otras propiedades importantes como la tenacidad, haciendo que el material sea más quebradizo.

Dureza vs. Tenacidad

El material más duro posible a menudo no es el mejor. La dureza extrema puede asociarse con la fragilidad, lo que significa que la pieza podría fracturarse bajo un impacto repentino. El proceso ideal encuentra el punto óptimo que ofrece la dureza requerida mientras mantiene una tenacidad adecuada.

Equilibrio entre costo y rendimiento

Temperaturas más altas, tiempos de horno más largos y el uso de presión externa aumentan el costo de producción. El objetivo es diseñar un ciclo de sinterización que logre la dureza y las características de rendimiento necesarias de la manera más rentable posible.

Lograr la dureza deseada

Utilice los principios de la sinterización para adaptar las propiedades del material a su objetivo de ingeniería específico.

- Si su enfoque principal es la máxima dureza: Utilice temperaturas de sinterización más altas y tiempos de mantenimiento más prolongados, y considere métodos asistidos por presión para lograr una densificación casi completa.

- Si su enfoque principal son las propiedades equilibradas (por ejemplo, dureza y tenacidad): Controle cuidadosamente la temperatura y el tiempo para lograr una alta densidad mientras previene activamente el crecimiento excesivo de grano.

- Si su enfoque principal es la rentabilidad: Optimice el ciclo de sinterización para utilizar la temperatura y el tiempo mínimos requeridos para cumplir con su especificación de dureza objetivo, evitando el gasto de un procesamiento excesivo.

Al comprender estas palancas, puede utilizar la sinterización como una herramienta precisa para diseñar materiales con propiedades mecánicas predecibles y confiables.

Tabla resumen:

| Factor | Efecto sobre la dureza | Consideración clave |

|---|---|---|

| Temperatura | Temperaturas más altas aumentan la dureza | Riesgo de crecimiento excesivo de grano si es demasiado alta |

| Tiempo de mantenimiento | Tiempos más largos mejoran la densificación | Equilibrio con el costo y la eficiencia de producción |

| Aplicación de presión | Acelera la densificación para una mayor dureza | Aumenta el costo y la complejidad del proceso |

| Reducción de la porosidad | Aumenta directamente la dureza y la resistencia | Objetivo principal del proceso de sinterización |

| Control del crecimiento de grano | Previene la fragilidad manteniendo la dureza | Crítico para equilibrar dureza y tenacidad |

Logre un control preciso de la dureza en su laboratorio con las soluciones avanzadas de sinterización de KINTEK. Ya sea que esté desarrollando nuevos materiales u optimizando procesos existentes, nuestra experiencia en equipos de laboratorio garantiza que obtenga la densidad, resistencia y rendimiento que necesita. Contáctenos hoy para discutir cómo nuestros hornos de sinterización y consumibles pueden mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Qué papel juega un horno de sinterización de prensado en caliente al vacío en la fabricación de aleaciones CuCrFeMnNi? Lograr alta pureza

- ¿Por qué el sistema de vacío de un horno de prensado en caliente al vacío es fundamental para el rendimiento del acero inoxidable ferrítico ODS?

- ¿Cómo influye el sistema de control de presión de un horno de prensa en caliente al vacío en las reacciones de sólido a sólido TiAl4822/Ti6Al4V?

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío sobre el HIP? Optimizar la producción de compuestos de fibra y lámina

- ¿Por qué es esencial el vacío para sinterizar compuestos de metal-cerámica? Logre resultados puros y de alta densidad