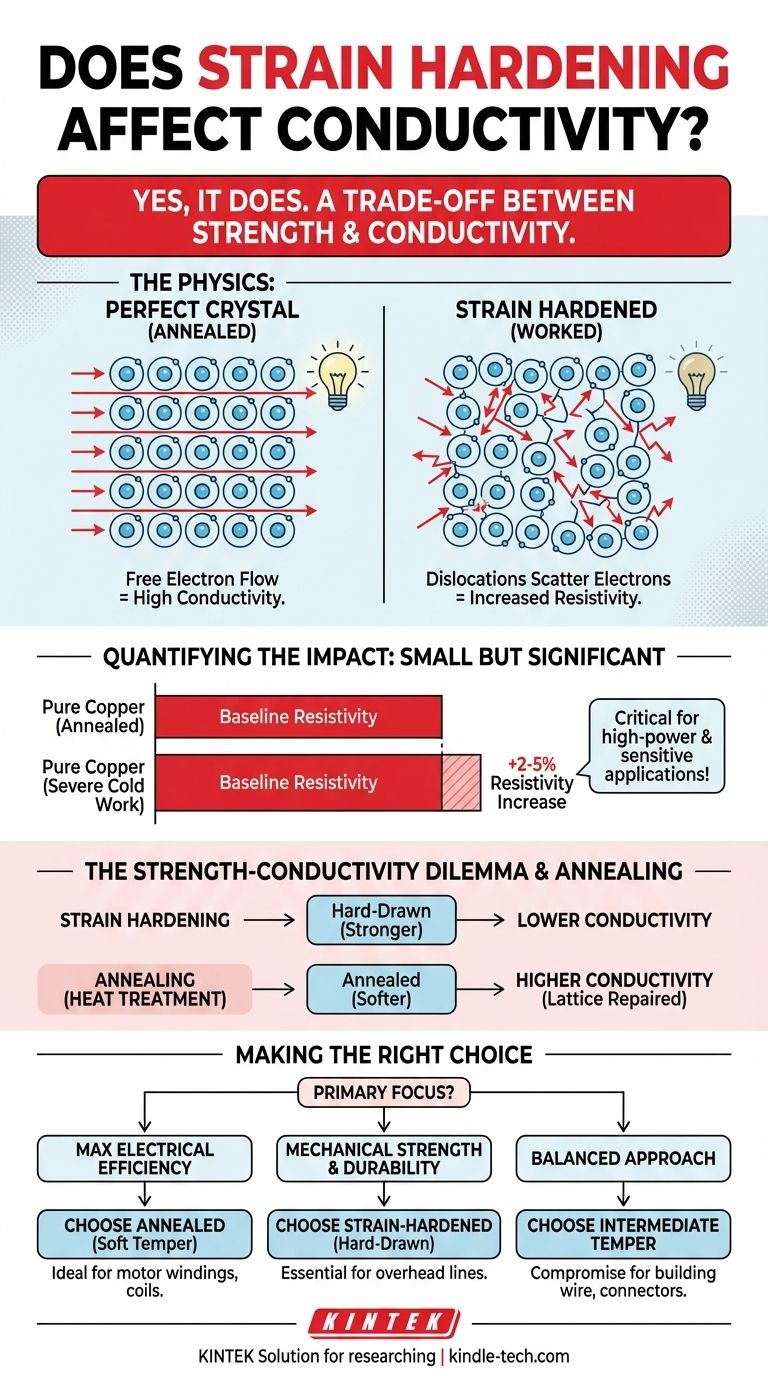

Sí, el endurecimiento por deformación afecta la conductividad. El proceso de endurecimiento por deformación, también conocido como endurecimiento por trabajo, fortalece un metal al introducir defectos microscópicos en su estructura cristalina. Si bien estos defectos aumentan la resistencia mecánica, también interrumpen las vías para los electrones, lo que a su vez disminuye la conductividad eléctrica del material (o, visto de otra manera, aumenta su resistividad eléctrica).

El endurecimiento por deformación crea un compromiso fundamental entre la resistencia mecánica de un metal y su rendimiento eléctrico. Los mismos defectos que hacen que un metal sea más duro y fuerte también actúan como obstáculos para el flujo de electrones, reduciendo así su conductividad.

La física detrás del efecto

Para comprender esta relación, debemos analizar cómo se mueven los electrones a través de un metal y cómo el endurecimiento por deformación cambia la estructura interna del material.

Cómo se mueven los electrones en un conductor

En un conductor metálico como el cobre o el aluminio, los electrones no están fuertemente unidos a átomos individuales. En cambio, forman un "mar" de electrones libres que pueden moverse fácilmente por toda la red cristalina del material.

La conductividad eléctrica es una medida de la libertad con la que estos electrones pueden viajar cuando se aplica un voltaje. En un cristal teóricamente perfecto, el flujo de electrones sería casi sin impedimentos.

El impacto del endurecimiento por deformación

El endurecimiento por deformación ocurre cuando un metal se deforma permanentemente (deformación plástica) mediante procesos como el doblado, el laminado o el estirado. Esta deformación fuerza a los átomos a salir de sus posiciones ideales en la red cristalina.

Este proceso crea una alta densidad de defectos lineales conocidos como dislocaciones. Estas dislocaciones son esencialmente interrupciones microscópicas en la disposición de átomos, que de otro modo sería ordenada.

Dispersión de electrones: la fuente de resistencia

Los electrones que fluyen libremente y transportan una corriente eléctrica pueden considerarse como ondas que viajan a través de la red cristalina. Cualquier cosa que altere la estructura perfecta y periódica de esa red puede hacer que estas ondas de electrones se dispersen.

Estas dislocaciones actúan como centros de dispersión. Cuando un electrón encuentra una dislocación, su trayectoria se desvía, lo que impide su movimiento general hacia adelante. Este es el origen microscópico de la resistencia eléctrica. Por lo tanto, cuantas más dislocaciones se introduzcan mediante el endurecimiento por deformación, más eventos de dispersión ocurrirán y mayor será la resistividad del material.

Cuantificando el impacto

Si bien el efecto es directo y predecible, su magnitud depende del material y del grado de endurecimiento por trabajo.

Un cambio pequeño pero significativo

Para la mayoría de los conductores comunes, el impacto es relativamente pequeño, pero puede ser crítico en aplicaciones exigentes. Por ejemplo, el trabajo en frío severo del cobre de alta pureza puede aumentar su resistividad en un 2-5%.

Si bien esto puede parecer menor, en aplicaciones como líneas de transmisión de alta potencia o electrónica sensible, un aumento de unos pocos puntos porcentuales en la resistencia puede provocar una pérdida significativa de energía en forma de calor y una caída importante en la eficiencia.

La pureza del material es un factor

El efecto del endurecimiento por deformación en la conductividad es más pronunciado en metales de alta pureza. Esto se debe a que en un metal puro, hay muy pocos otros defectos (como átomos de impurezas) que dispersen los electrones. La fuente principal de resistencia se convierte en las propias dislocaciones.

En una aleación menos pura, la resistividad base ya es más alta debido a la dispersión de los elementos aleados, por lo que la resistencia adicional de las dislocaciones tiene un impacto relativo menor.

Entendiendo los compromisos

La relación entre la deformación y la conductividad es un compromiso clásico de la ingeniería. A menudo no se pueden maximizar simultáneamente la resistencia mecánica y la conductividad eléctrica en el mismo material.

El dilema resistencia-conductividad

Un alambre endurecido por deformación (a menudo llamado "trefilado duro") es significativamente más fuerte y más resistente a la fatiga mecánica. Sin embargo, tendrá una conductividad ligeramente menor que su contraparte más blanda.

Un alambre recocido, uno que ha sido tratado térmicamente después de ser formado, tiene una densidad de dislocaciones mucho menor. Este proceso ablanda el metal pero restaura su conductividad a un nivel máximo al reparar la red cristalina.

La reversibilidad del recocido

Este compromiso se gestiona mediante el recocido. Al calentar un metal endurecido por trabajo, se les da a los átomos suficiente energía térmica para que se reorganicen en un estado más ordenado y de baja energía.

Este proceso reduce drásticamente el número de dislocaciones, lo que simultáneamente ablanda el material y aumenta su conductividad. Por eso existen diferentes "temples" (por ejemplo, duro, semiduro, blando/recocido) de metales.

Tomando la decisión correcta para su aplicación

La elección entre un material endurecido o recocido depende completamente de los requisitos principales de su diseño.

- Si su enfoque principal es la máxima eficiencia eléctrica: Elija un material completamente recocido (por ejemplo, "temple blando") para minimizar las pérdidas resistivas, aceptando su menor resistencia a la tracción y durabilidad. Esto es común para bobinados de motores y bobinas de transformadores.

- Si su enfoque principal es la resistencia mecánica y la durabilidad: Utilice un material endurecido por deformación (por ejemplo, "trefilado duro"), aceptando la ligera penalización en la conductividad. Esto es esencial para las líneas eléctricas aéreas que deben soportar su propio peso en tramos largos.

- Si su enfoque principal es un enfoque equilibrado: Seleccione un temple intermedio (por ejemplo, semiduro) que proporcione un compromiso calibrado entre las propiedades mecánicas necesarias y un rendimiento eléctrico aceptable. Esto se usa a menudo para cables de construcción y conectores.

Comprender esta relación fundamental entre el historial mecánico de un material y sus propiedades eléctricas es clave para tomar decisiones de ingeniería sólidas.

Tabla resumen:

| Condición del material | Resistencia mecánica | Conductividad eléctrica | Característica clave |

|---|---|---|---|

| Recocido (blando) | Menor | Mayor (máxima) | Ideal para máxima eficiencia eléctrica |

| Endurecido por deformación (duro) | Mayor | Menor | Mayor resistencia, ligera penalización en conductividad |

| Temple intermedio | Equilibrado | Equilibrado | Compromiso entre resistencia y conductividad |

¿Necesita ayuda para seleccionar el material adecuado para su aplicación de laboratorio?

El endurecimiento por deformación crea un compromiso crítico entre la resistencia mecánica y el rendimiento eléctrico que puede afectar sus experimentos y la eficiencia de su equipo. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio adaptados a sus necesidades específicas, ya sea que requiera materiales con máxima conductividad para electrónica sensible o durabilidad mejorada para aplicaciones mecánicas exigentes.

¡Deje que nuestros expertos le ayuden a optimizar su selección de materiales! Contáctenos hoy para discutir cómo podemos apoyar los requisitos únicos de su laboratorio con equipos de precisión y soluciones informadas.

Guía Visual

Productos relacionados

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Tamices de Laboratorio y Máquina Vibratoria Tamizadora

- Máquina granuladora de plásticos extrusora de doble husillo

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Máquina tamizadora vibratoria de laboratorio para tamizado tridimensional en seco y húmedo

La gente también pregunta

- ¿Cuál es la diferencia entre una prensa de filtro de cámara y una de membrana? Optimice su separación sólido-líquido

- ¿Cuál es la limitación del proceso SLS? Comprensión de las compensaciones clave para piezas funcionales

- ¿Puede una caldera tener múltiples zonas? Logre una comodidad personalizada y ahorros de energía

- ¿Es la pirólisis renovable o no renovable? La respuesta está en su materia prima

- ¿Es económicamente viable el reciclaje de plástico? La dura realidad económica del reciclaje de plástico

- ¿Qué es el método de evaporación en la deposición física de vapor? Una guía sobre las técnicas de recubrimiento de película delgada

- ¿Cómo funciona el procesamiento por haz de electrones? Precisión inigualable para la modificación de materiales

- ¿Existe una diferencia de calidad en los diamantes cultivados en laboratorio? Sí, y así es cómo detectar los mejores