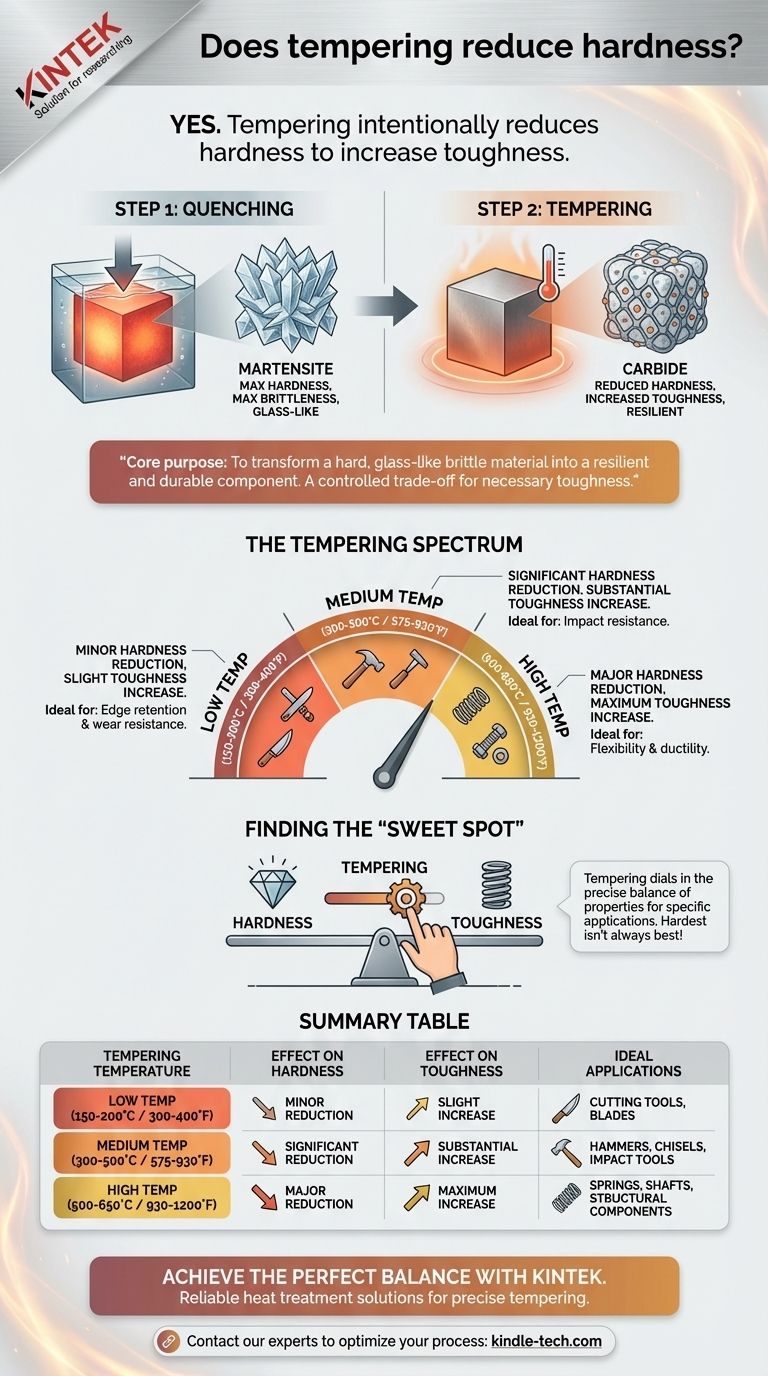

Sí, el revenido reduce intencionalmente la dureza de un material endurecido. Este proceso es un paso crítico en el tratamiento térmico, realizado después de la fase inicial de endurecimiento (temple). La reducción de la dureza no es un defecto, sino una compensación deliberada para disminuir la fragilidad y aumentar significativamente la tenacidad del material, haciéndolo adecuado para aplicaciones prácticas.

El propósito central del revenido no es simplemente perder dureza, sino transformar un material duro y quebradizo como el vidrio en un componente resistente y duradero. Es un proceso controlado de sacrificar una pequeña cantidad de dureza máxima para obtener una ganancia grande y necesaria en tenacidad.

El papel del revenido en el tratamiento térmico

Para comprender el revenido, primero debe entender el proceso que le sigue: el temple. El tratamiento térmico es un proceso de dos pasos diseñado para lograr un equilibrio específico de propiedades mecánicas.

Paso 1: Temple para máxima dureza

Cuando el acero se calienta a una temperatura alta (austenización), sus átomos de carbono se disuelven en la estructura cristalina del hierro. Si el acero se enfría muy rápidamente, o se somete a temple, estos átomos de carbono quedan atrapados.

Esto crea una nueva estructura cristalina altamente tensa llamada martensita. La martensita es extremadamente dura y resistente al desgaste, pero también es increíblemente frágil y está llena de tensiones internas. Este estado "recién templado" a menudo es demasiado frágil para la mayoría de los usos en el mundo real.

Paso 2: Revenido para tenacidad funcional

El revenido es el proceso de recalentar el acero templado y endurecido a una temperatura específica por debajo de su punto crítico, mantenerlo allí durante un período y luego dejarlo enfriar.

Este recalentamiento da a los átomos de carbono atrapados suficiente energía para moverse y precipitarse fuera de la estructura de martensita, formando diminutas partículas de carburos. Este proceso alivia las tensiones internas, lo que reduce la dureza y la fragilidad mientras aumenta drásticamente la tenacidad del material (su capacidad para absorber energía y deformarse sin fracturarse).

Relación entre temperatura, dureza y tenacidad

Las propiedades finales del acero están determinadas casi en su totalidad por la temperatura utilizada durante el ciclo de revenido. La relación es predecible y permite un control preciso.

El espectro del revenido

Piense en la temperatura de revenido como un dial de control. Una temperatura más baja da como resultado un cambio menor, mientras que una temperatura más alta da como resultado una transformación más dramática.

-

Revenido a baja temperatura (aprox. 150-200°C / 300-400°F): Esto alivia el estrés con solo una ligera reducción de la dureza. El resultado es un material que sigue siendo muy duro y resistente al desgaste, pero que ya no es peligrosamente frágil. Esto es ideal para herramientas de corte y cuchillas.

-

Revenido a temperatura media (aprox. 300-500°C / 575-930°F): Esto provoca una caída más significativa de la dureza, pero proporciona un aumento sustancial de la tenacidad y la ductilidad. Esto se utiliza para herramientas que deben soportar impactos, como martillos o cinceles.

-

Revenido a alta temperatura (aprox. 500-650°C / 930-1200°F): Esto da como resultado la menor dureza pero la mayor tenacidad y ductilidad. Esto es necesario para componentes que deben flexionarse y absorber grandes impactos, como resortes de vehículos y acero estructural.

Comprender las compensaciones: por qué "más duro" no es "mejor"

El desafío central en la ingeniería de materiales es equilibrar propiedades en competencia. Ninguna propiedad es universalmente deseable, y esto es especialmente cierto para la dureza.

El problema del acero recién templado

Una pieza de acero directamente después del temple se puede comparar con un trozo de vidrio. Tiene una resistencia a la compresión excepcionalmente alta y puede resistir rayones (alta dureza), pero un impacto fuerte hará que se rompa.

Una cuchilla sin revenir podría mantener un filo de navaja, pero ese filo se astillaría y rompería en el momento en que encontrara cualquier resistencia. Al material le falta la tenacidad para ser útil.

Encontrar el "punto óptimo" de la aplicación

El revenido es la herramienta utilizada para alejarse del estado "similar al vidrio" y ajustar el equilibrio preciso de propiedades que exige una aplicación.

Un hacha necesita sacrificar algo de retención del filo (dureza) para obtener la resistencia al impacto (tenacidad) necesaria para cortar madera sin romperse. Un resorte necesita sacrificar casi toda su dureza máxima para obtener la flexibilidad requerida para comprimirse y expandirse millones de veces.

Tomar la decisión correcta para su objetivo

La temperatura de revenido que elija es un reflejo directo de la función prevista del componente. Su objetivo es lograr el equilibrio óptimo de propiedades para esa tarea específica.

- Si su enfoque principal es la retención del filo y la resistencia al desgaste (por ejemplo, cuchillos, navajas): Utilice una temperatura de revenido más baja para mantener la dureza máxima mientras alivia solo la tensión interna suficiente para evitar que el filo sea frágil.

- Si su enfoque principal es la resistencia al impacto (por ejemplo, hachas, herramientas de demolición): Utilice una temperatura de revenido media para intercambiar más dureza por la tenacidad significativa necesaria para soportar golpes repetidos y fuertes.

- Si su enfoque principal es la flexibilidad y la ductilidad (por ejemplo, resortes, sujetadores, ejes): Utilice una temperatura de revenido más alta para lograr la tenacidad máxima y la capacidad de deformarse sin fracturarse, aceptando una dureza final mucho menor.

En última instancia, el revenido es lo que transforma el acero de un material simple y frágil en una herramienta de ingeniería versátil y predecible.

Tabla de resumen:

| Temperatura de revenido | Efecto sobre la dureza | Efecto sobre la tenacidad | Aplicaciones ideales |

|---|---|---|---|

| Baja (150-200°C / 300-400°F) | Reducción menor | Aumento ligero | Herramientas de corte, Cuchillas |

| Media (300-500°C / 575-930°F) | Reducción significativa | Aumento sustancial | Martillos, Cinceles, Herramientas de impacto |

| Alta (500-650°C / 930-1200°F) | Reducción mayor | Aumento máximo | Resortes, Ejes, Componentes estructurales |

Logre el equilibrio perfecto de dureza y tenacidad para sus componentes

El revenido es una ciencia precisa que transforma el acero endurecido y quebradizo en un material resistente y duradero. El equipo adecuado es esencial para lograr resultados consistentes y de alta calidad.

KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones fiables de tratamiento térmico para laboratorios y fabricantes. Nuestros hornos están diseñados para ofrecer el control preciso de la temperatura requerido para ciclos de revenido perfectos, asegurando que sus materiales cumplan con las especificaciones exactas de dureza, tenacidad y rendimiento.

¿Listo para optimizar su proceso de tratamiento térmico? Contacte a nuestros expertos hoy mismo para discutir cómo el equipo de KINTEK puede ayudarle a lograr propiedades de material superiores para sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo