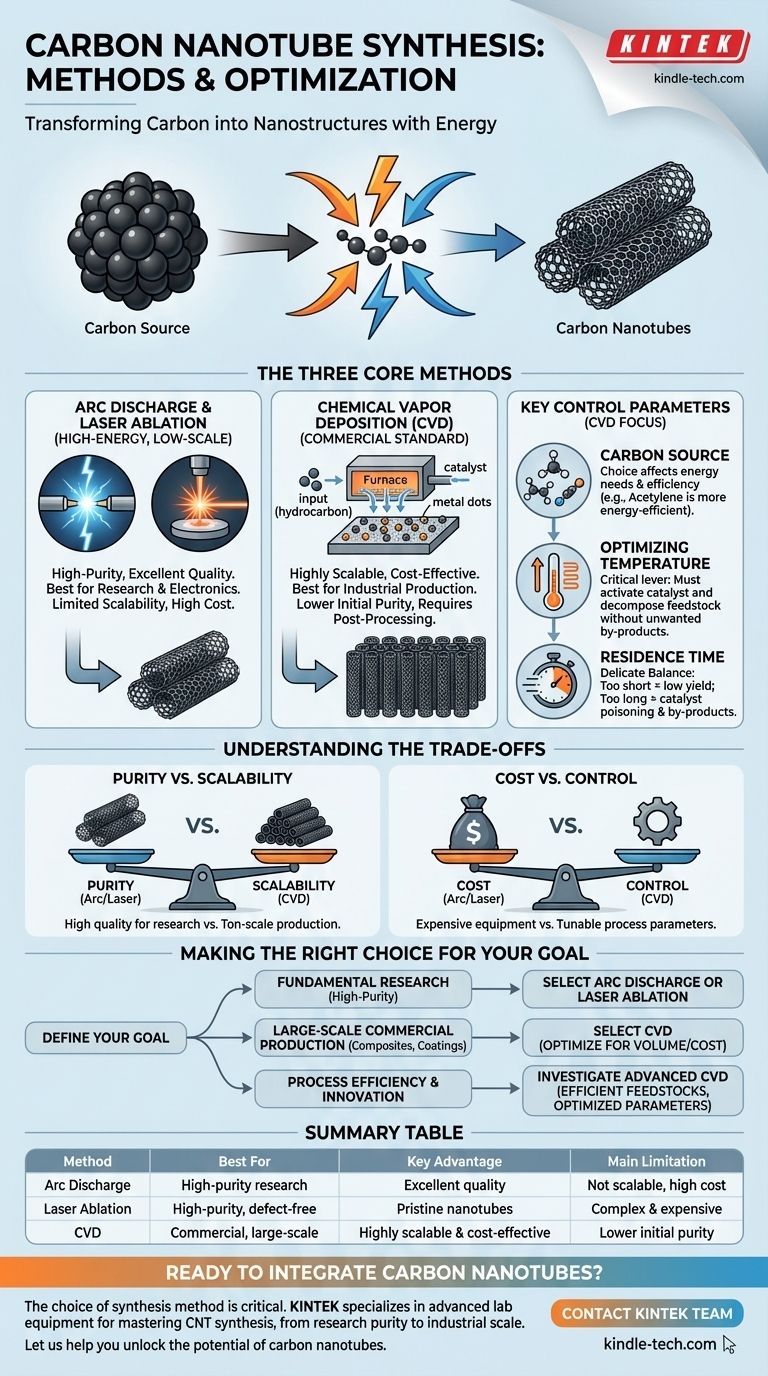

En esencia, la síntesis de nanotubos de carbono (CNT) implica transformar una fuente que contiene carbono en una nanoestructura cilíndrica utilizando energía. Los tres métodos principales son la descarga de arco, la ablación láser y la deposición química de vapor (CVD), siendo la CVD el proceso dominante para casi todas las aplicaciones comerciales debido a su escalabilidad y control.

El desafío no es simplemente fabricar nanotubos de carbono, sino controlar con precisión su crecimiento para lograr la estructura, pureza y volumen deseados para una aplicación específica. La elección del método de síntesis y sus parámetros de operación es un compromiso estratégico entre calidad, costo y escala.

Los Tres Métodos Principales de Síntesis

Aunque existen varias técnicas, se dividen en tres categorías principales, cada una con características distintas. Las dos primeras son métodos de alta energía más adecuados para lotes pequeños y de alta pureza, mientras que la tercera es el caballo de batalla de la producción industrial.

Descarga de Arco

Este fue uno de los primeros métodos utilizados. Implica crear un arco eléctrico de alta temperatura (plasma) entre dos electrodos de carbono en presencia de un gas inerte. El calor intenso vaporiza el carbono, que luego se condensa y se autoensambla en nanotubos.

Este método puede producir CNT de alta calidad y estructuralmente sólidos, pero es difícil de controlar y no escala eficientemente para la producción de gran volumen.

Ablación Láser

Similar en principio a la descarga de arco, este método utiliza un láser de alta potencia para vaporizar un objetivo de grafito que a menudo se mezcla con un catalizador metálico. El vapor de carbono resultante se enfría y condensa para formar CNT de alta pureza.

Al igual que la descarga de arco, la ablación láser sobresale en la producción de nanotubos prístinos para investigación, pero es demasiado compleja y costosa para la mayoría de las necesidades a escala comercial.

Deposición Química de Vapor (CVD): El Estándar Comercial

La CVD es el método más utilizado para producir CNT a granel. El proceso implica hacer fluir un gas hidrocarburo (una materia prima de carbono) sobre un sustrato recubierto con partículas catalizadoras a temperaturas elevadas.

Los catalizadores, típicamente metales como hierro, níquel o cobalto, descomponen las moléculas de hidrocarburo. Los átomos de carbono luego se difunden y precipitan alrededor de las partículas catalizadoras, "creciendo" la estructura del nanotubo. La escalabilidad y la rentabilidad relativa de este método lo convierten en la opción preferida para aplicaciones industriales.

Dominando el Proceso: Parámetros Clave de Control

La síntesis exitosa, particularmente con CVD, depende del ajuste fino de varias variables críticas. Estos parámetros influyen directamente en la calidad, longitud, diámetro y tasa de crecimiento del producto final.

El Papel de la Fuente de Carbono

La elección del gas hidrocarburo es crucial. Gases como el metano y el etileno requieren una energía térmica significativa para romper sus enlaces químicos antes de que puedan contribuir al crecimiento de los CNT.

Por el contrario, el acetileno puede actuar como un precursor directo sin necesidad de este paso adicional de conversión térmica. Esto lo convierte en una materia prima más eficiente energéticamente para la síntesis de CNT.

Optimización de la Temperatura

La temperatura es una palanca crítica en el proceso de CVD. Debe ser lo suficientemente alta para activar el catalizador y descomponer la materia prima de carbono, pero controlada para evitar la formación de subproductos no deseados como el carbono amorfo.

La Criticidad del Tiempo de Residencia

El tiempo de residencia es la duración que la materia prima de carbono permanece en la zona de reacción caliente. Este es un equilibrio delicado.

Si el tiempo es demasiado corto, la fuente de carbono no tiene suficiente oportunidad para acumularse y hacer crecer los nanotubos, lo que lleva a un bajo rendimiento y material desperdiciado.

Si el tiempo es demasiado largo, la materia prima puede agotarse y los subproductos pueden acumularse en el catalizador, envenenándolo y deteniendo un mayor crecimiento.

Comprendiendo las Ventajas y Desventajas

Elegir un método de síntesis es fundamentalmente un ejercicio de gestión de ventajas y desventajas. No existe un único método "mejor"; solo existe el mejor método para un objetivo específico.

Pureza vs. Escalabilidad

El conflicto central en la producción de CNT es entre pureza y escala. La descarga de arco y la ablación láser producen nanotubos de una calidad excepcionalmente alta con pocos defectos, lo cual es ideal para la electrónica o la investigación fundamental.

Sin embargo, estos métodos no son escalables. La CVD es el único proceso que puede producir CNT por tonelada, pero esto tiene el costo de la pureza, ya que las partículas catalizadoras residuales a menudo deben eliminarse en un paso de post-procesamiento.

Costo vs. Control

Los altos requisitos de energía y el equipo complejo para la ablación láser y la descarga de arco los hacen costosos.

La CVD ofrece un costo por gramo mucho menor, especialmente a escala. Además, los parámetros de un proceso de CVD se pueden manipular más fácilmente para ajustar las propiedades finales de los CNT, ofreciendo un grado de control que es difícil de lograr con otros métodos.

Tomando la Decisión Correcta para su Objetivo

Su objetivo final dicta la estrategia de síntesis ideal. El método y los parámetros deben seleccionarse para alinearse con el rendimiento requerido y las limitaciones económicas de su aplicación.

- Si su enfoque principal es la investigación fundamental o muestras de alta pureza: La descarga de arco o la ablación láser son sus mejores opciones, proporcionando una calidad estructural superior a pesar de su bajo rendimiento y alto costo.

- Si su enfoque principal es la producción comercial a gran escala para compuestos o recubrimientos: La CVD es la única vía comercialmente viable, ofreciendo el volumen y la rentabilidad necesarios.

- Si su enfoque principal es la eficiencia del proceso y la innovación: Investigue técnicas avanzadas de CVD utilizando materias primas más eficientes (como el acetileno) o fuentes sostenibles (como el CO2 capturado) mientras optimiza meticulosamente el tiempo de residencia y la temperatura.

Comprender estos principios de síntesis es clave para desbloquear todo el potencial de los nanotubos de carbono en su aplicación específica.

Tabla Resumen:

| Método | Mejor Para | Ventaja Clave | Limitación Principal |

|---|---|---|---|

| Descarga de Arco | Muestras de investigación de alta pureza | Excelente calidad estructural | No escalable, alto costo |

| Ablación Láser | CNT de alta pureza y sin defectos | Produce nanotubos prístinos | Proceso complejo y costoso |

| Deposición Química de Vapor (CVD) | Producción comercial a gran escala | Altamente escalable y rentable | Menor pureza inicial (requiere post-procesamiento) |

¿Listo para integrar nanotubos de carbono en su investigación o línea de producción?

La elección del método de síntesis es fundamental para lograr sus objetivos de pureza, volumen y costo. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para dominar la síntesis de CNT, desde la pureza a escala de investigación hasta la producción a escala industrial.

Nuestros expertos pueden ayudarle a seleccionar las herramientas adecuadas para optimizar los parámetros de su proceso, ya sea que trabaje con reactores CVD, materiales catalizadores o sistemas de suministro de gas. Permítanos ayudarle a desbloquear todo el potencial de los nanotubos de carbono para su aplicación específica.

Contacte a nuestro equipo hoy para discutir sus necesidades de síntesis de CNT y descubra cómo KINTEK puede apoyar su innovación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura