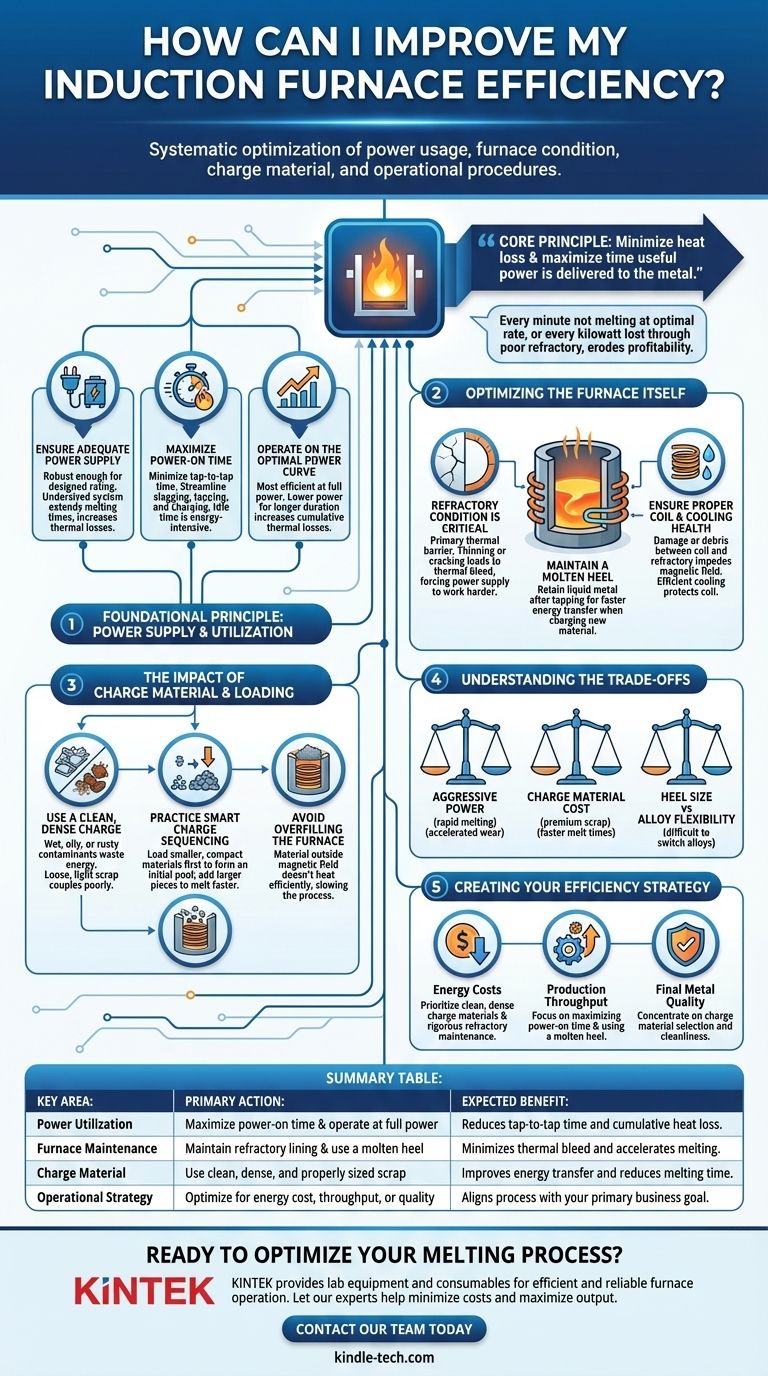

Mejorar la eficiencia del horno de inducción no se trata de una única mejora del equipo, sino de una optimización sistemática de todo su proceso de fusión. Las ganancias reales se encuentran al analizar el consumo de energía, el estado físico del horno, la calidad del material de carga y la disciplina de sus procedimientos operativos.

El principio fundamental de la eficiencia del horno de inducción es minimizar la pérdida de calor y maximizar el tiempo en que se suministra energía útil al metal. Cada minuto que el horno está encendido pero no fundiendo a su ritmo óptimo, o cada kilovatio perdido a través de un refractario deficiente, erosiona directamente su rentabilidad.

Principio Fundamental: Suministro y Utilización de Energía

La eficiencia de su fusión comienza con cómo gestiona y aplica la energía eléctrica. Simplemente tener suficiente energía es el primer paso, pero cómo la usa es lo que realmente importa.

Asegure un Suministro de Energía Adecuado

Su suministro de energía debe ser lo suficientemente robusto para operar el horno a su capacidad nominal de diseño. Un sistema subdimensionado que tiene dificultades para suministrar el voltaje y la corriente requeridos extenderá los tiempos de fusión, lo que provocará enormes pérdidas térmicas mientras el horno irradia calor mientras trabaja lentamente.

Maximice el Tiempo con Energía Aplicada

Un horno de inducción es más eficiente cuando está fundiendo activamente. El objetivo es minimizar el tiempo de colada a colada optimizando el proceso de escoriado, el vaciado del metal fundido y la carga del siguiente lote. El tiempo de inactividad o mantener el metal a temperatura consume mucha energía.

Opere en la Curva de Potencia Óptima

Los hornos de inducción son generalmente más eficientes cuando se operan a plena potencia o cerca de ella. Operar a una configuración de menor potencia durante un período más largo es menos eficiente porque las pérdidas térmicas acumulativas durante ese tiempo extendido serán mucho mayores.

Optimización del Horno en Sí

El estado físico de los componentes de su horno tiene un impacto directo y significativo en el consumo de energía. Descuidar el mantenimiento es una causa directa de ineficiencia.

La Condición del Refractario es Crítica

El revestimiento refractario es su principal barrera térmica. A medida que se adelgaza, se desgasta o se agrieta, el calor se escapa del baño fundido hacia la bobina refrigerada por agua y la carcasa del horno. Esta "fuga" térmica significa que la fuente de alimentación debe trabajar más y por más tiempo solo para mantener la temperatura, y mucho menos para fundir material nuevo.

Mantenga un Talón Fundido (Molten Heel)

Retener un "talón" de metal líquido después del vaciado puede mejorar drásticamente la eficiencia. Cargar material sólido y nuevo en un baño fundido proporciona una transferencia de energía mucho mejor y más rápida que comenzar con un crisol completamente frío y vacío.

Asegure la Salud Adecuada de la Bobina y la Refrigeración

La bobina de inducción crea el campo magnético que calienta el metal. Cualquier daño, residuo o material de rejunte entre la bobina y el refractario puede impedir este campo y reducir la transferencia de energía. Asimismo, un sistema de refrigeración eficiente es vital para proteger la bobina y mantener sus propiedades eléctricas.

El Impacto del Material de Carga y la Carga

Lo que pone en el horno y cómo lo pone es tan importante como el horno en sí. La carga no es solo materia prima; es parte del circuito eléctrico.

Use una Carga Limpia y Densa

Los materiales de carga que están húmedos, aceitosos o excesivamente oxidados desperdician enormes cantidades de energía. El horno primero debe quemar estos contaminantes antes de poder comenzar a fundir el metal. La chatarra suelta y ligera también se acopla mal con el campo magnético, lo que lleva a una fusión inicial lenta e ineficiente.

Practique una Secuenciación de Carga Inteligente

El proceso de carga en sí impacta la eficiencia. Una mejor práctica común es cargar primero los materiales más pequeños y compactos para formar rápidamente una piscina fundida inicial. Luego se pueden agregar piezas más grandes y pesadas a este baño, donde se fundirán mucho más rápido.

Evite Llenar en Exceso el Horno

Llenar el horno mucho más allá de la parte superior de la bobina de inducción es contraproducente. El material fuera del campo magnético efectivo no se calentará eficientemente y solo se fundirá por contacto con el baño fundido de abajo, lo que ralentiza el proceso general.

Comprender las Compensaciones (Trade-offs)

Buscar la máxima eficiencia a menudo implica equilibrar prioridades contrapuestas. Comprender estas compensaciones es clave para tomar las decisiones operativas correctas para su instalación.

Potencia Agresiva vs. Vida Útil del Refractario

Operar el horno a máxima potencia para una fusión rápida es muy eficiente energéticamente, pero la intensa turbulencia térmica y física puede acelerar el desgaste del revestimiento refractario. Esto crea una compensación entre el ahorro de energía por colada y el costo a largo plazo de un revestimiento de horno más frecuente.

Costo del Material de Carga vs. Ahorro de Energía

Comprar chatarra premium, limpia y clasificada por tamaño es más cara por adelantado. Sin embargo, puede generar ahorros sustanciales a través de un menor consumo de energía, tiempos de fusión más rápidos, menor manejo de escoria y una mejor química final del metal.

Tamaño del Talón vs. Flexibilidad de Aleación

Usar un talón fundido grande es excelente para la eficiencia térmica, pero puede dificultar el cambio entre diferentes aleaciones metálicas sin un proceso largo y costoso de vaciado completo del horno o dilución pesada de la nueva carga.

Creación de su Estrategia de Eficiencia

Para mejorar la eficiencia, debe definir su objetivo principal. Diferentes objetivos requieren centrarse en diferentes partes del proceso de fusión.

- Si su enfoque principal es reducir los costos de energía: Priorice el uso de materiales de carga limpios y densos y realice un mantenimiento riguroso y programado de su revestimiento refractario.

- Si su enfoque principal es aumentar el rendimiento de la producción: Concéntrese en maximizar el tiempo con energía aplicada optimizando sus procedimientos de colada a colada y utilizando un talón fundido para acelerar cada nuevo ciclo de fusión.

- Si su enfoque principal es mejorar la calidad final del metal: Concéntrese en la selección y limpieza de su material de carga para minimizar la introducción de impurezas, reducir la escoria y lograr resultados consistentes.

Un enfoque sistemático y disciplinado de la operación del horno transforma el consumo de energía de un costo fijo a una variable manejable y optimizada.

Tabla Resumen:

| Área Clave de Mejora | Acción Principal | Beneficio Esperado |

|---|---|---|

| Utilización de la Energía | Maximizar el tiempo con energía aplicada y operar a plena potencia | Reduce el tiempo de colada a colada y la pérdida de calor acumulativa |

| Mantenimiento del Horno | Mantener el revestimiento refractario y usar un talón fundido | Minimiza la fuga térmica y acelera la fusión |

| Material de Carga | Usar chatarra limpia, densa y del tamaño adecuado | Mejora la transferencia de energía y reduce el tiempo de fusión |

| Estrategia Operativa | Optimizar para el costo de energía, el rendimiento o la calidad | Alinea el proceso con su objetivo comercial principal |

¿Listo para optimizar su proceso de fusión? Las estrategias anteriores son solo el comienzo. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles que respaldan una operación de horno eficiente y confiable. Nuestros expertos pueden ayudarle a seleccionar las herramientas y materiales adecuados para minimizar los costos de energía y maximizar su producción. Contacte a nuestro equipo hoy mismo para discutir cómo podemos apoyar sus necesidades específicas de laboratorio e impulsar el rendimiento de su horno.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa