Elegir la temperatura de calcinación adecuada es una decisión crítica en el procesamiento de materiales, ya que dicta directamente las propiedades finales de su material. No existe una única temperatura universal; el valor ideal está determinado por la descomposición química específica, la transición de fase o la purificación que se pretende lograr. Si bien muchos procesos industriales operan entre 800°C y 1300°C, la temperatura correcta para su aplicación específica es un equilibrio cuidadoso entre impulsar la transformación deseada y prevenir efectos no deseados como el crecimiento de partículas o la descomposición.

La temperatura de calcinación ideal es la temperatura mínima requerida para lograr el cambio físico o químico deseado dentro de un plazo práctico. Exceder esta temperatura a menudo introduce consecuencias negativas, como la pérdida de área superficial o la formación de fases indeseables.

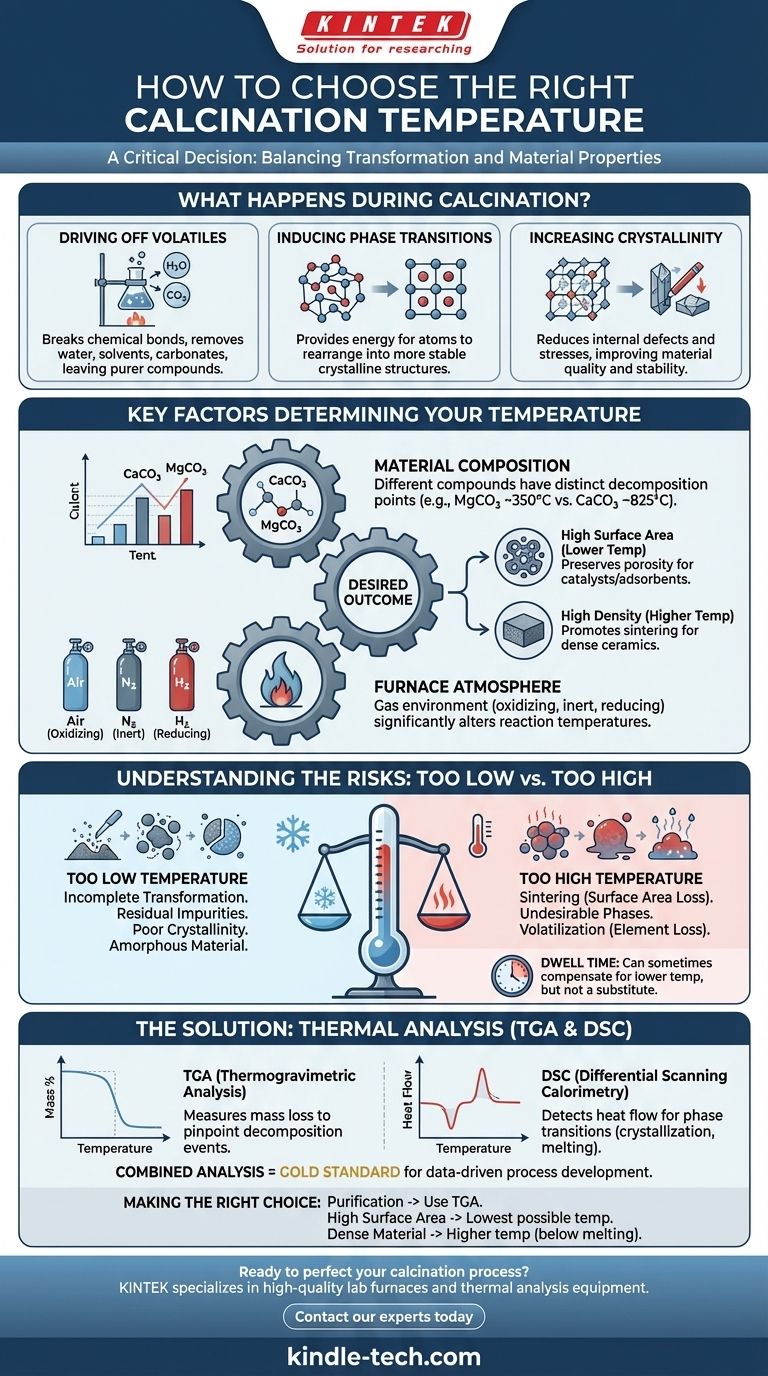

¿Qué sucede durante la calcinación?

Para elegir una temperatura, primero debe comprender lo que intenta lograr. La calcinación es un proceso de tratamiento térmico utilizado para inducir un cambio en la estructura química o física de un material mediante calentamiento controlado en una atmósfera específica.

Eliminación de volátiles

Muchos materiales precursores contienen agua (tanto libre como ligada), disolventes de síntesis o componentes volátiles como carbonatos e hidróxidos. Un objetivo principal de la calcinación es calentar el material lo suficiente para romper estos enlaces químicos y eliminar los gases resultantes, dejando un compuesto más puro y estable.

Inducción de transiciones de fase

La temperatura proporciona la energía necesaria para que los átomos de un material se reorganicen. Esto se utiliza a menudo para convertir un material amorfo (desordenado) en uno cristalino (ordenado) o para transformar un material de una estructura cristalina (polimorfo) a otra que sea más estable a temperaturas más altas.

Aumento de la cristalinidad y eliminación de defectos

Incluso si un material ya está en la fase cristalina correcta, puede contener tensiones internas o defectos de su síntesis inicial. Mantenerlo a una temperatura elevada, un proceso conocido como recocido, permite que los átomos migren a posiciones más estables en la red cristalina. Esto reduce los defectos y aumenta la calidad y estabilidad general del material.

Factores clave que determinan su temperatura

Su elección de temperatura no se hace en el vacío. Es una función del material en sí, su objetivo final y el entorno de procesamiento.

La composición química del material

Diferentes compuestos químicos tienen diferente estabilidad térmica. Por ejemplo, el carbonato de calcio (CaCO₃) comienza a descomponerse en óxido de calcio (CaO) y dióxido de carbono (CO₂) alrededor de 825°C. En contraste, el carbonato de magnesio (MgCO₃) se descompone a una temperatura mucho más baja, comenzando alrededor de 350°C. Debe conocer las propiedades térmicas de su precursor específico.

Su resultado deseado

El objetivo final es el factor más importante.

- Alta área superficial: Si está fabricando un catalizador o adsorbente, querrá preservar una alta área superficial. Esto requiere usar la temperatura más baja posible que complete la descomposición, ya que temperaturas más altas harán que las partículas se fusionen (sintericen), destruyendo la porosidad.

- Alta densidad: Si está preparando un polvo para fabricar una cerámica densa, una temperatura de calcinación más alta puede ser beneficiosa. Crea polvos menos reactivos y más fáciles de manejar, y puede considerarse el primer paso del proceso de sinterización.

El papel de la atmósfera

El ambiente gaseoso dentro del horno es crítico. La calcinación en aire (una atmósfera oxidante) es diferente de la calcinación en nitrógeno (una atmósfera inerte) o hidrógeno (una atmósfera reductora). La atmósfera puede cambiar la temperatura a la que ocurren las reacciones y prevenir o promover ciertos cambios químicos.

Comprender las compensaciones: Demasiado alta vs. Demasiado baja

Elegir una temperatura es un proceso de optimización. Desviarse del rango ideal en cualquier dirección comprometerá sus resultados.

El problema de una temperatura demasiado baja

Si la temperatura es insuficiente, la transformación será incompleta. Esto puede dejarle con impurezas residuales, un material amorfo o de fase mixta, y poca cristalinidad. El material simplemente no ha recibido suficiente energía para completar su cambio.

Los peligros de una temperatura demasiado alta

El calor excesivo suele ser más dañino que el calor insuficiente.

- Sinterización: Este es el problema más común. Las partículas comienzan a fusionarse, lo que lleva a una reducción drástica del área superficial y la reactividad.

- Cambios de fase indeseables: Calentar demasiado un material puede hacer que "sobrepase" la estructura cristalina deseada y se transforme en una fase diferente no deseada o incluso se derrita.

- Volatilización: En materiales multicomponente, una temperatura excesivamente alta puede hacer que uno de los elementos más volátiles (como plomo, zinc o bismuto) se evapore de la muestra, alterando su composición final.

La influencia del tiempo de permanencia

La temperatura y el tiempo están interconectados. Una reacción que es lenta a una temperatura más baja a veces se puede completar manteniendo el material a esa temperatura durante un período más largo (un "tiempo de permanencia" más largo). Sin embargo, esto no puede compensar una temperatura que es fundamentalmente demasiado baja para iniciar la reacción requerida.

Un método práctico: Análisis térmico

En lugar de adivinar, la forma más confiable de determinar la temperatura de calcinación ideal es mediante la medición empírica utilizando técnicas de análisis térmico.

Uso de análisis termogravimétrico (TGA)

El TGA mide la masa de un material en función de la temperatura. Al calentar una pequeña muestra y rastrear su peso, puede determinar las temperaturas exactas a las que se eliminan los componentes volátiles. Cada caída brusca en la curva TGA representa un evento de descomposición y le da un objetivo claro para su temperatura de calcinación.

Uso de calorimetría diferencial de barrido (DSC)

El DSC mide el flujo de calor hacia o desde una muestra a medida que se calienta. Es excepcionalmente bueno para detectar transiciones de fase que no implican un cambio de masa, como la cristalización o la fusión. Un pico exotérmico (que libera calor) en una curva DSC a menudo indica cristalización, proporcionando una temperatura objetivo para lograr esa estructura.

Combinación de TGA/DSC para una imagen completa

Los instrumentos analíticos modernos a menudo realizan TGA y DSC simultáneamente. Esto proporciona una "huella dactilar" térmica completa de su material, mostrándole tanto los eventos de pérdida de masa como las transiciones de fase energéticas en un solo gráfico. Este es el estándar de oro para desarrollar un proceso de calcinación robusto.

Tomar la decisión correcta para su objetivo

Utilice este marco para guiar su proceso de toma de decisiones.

- Si su enfoque principal es la purificación y la descomposición: Utilice el análisis térmico (TGA) para identificar la temperatura a la que la pérdida de masa es completa, luego establezca su temperatura de calcinación ligeramente por encima de ese punto (por ejemplo, 25-50°C más alta) para asegurar una reacción completa.

- Si su enfoque principal es maximizar el área superficial: Utilice la temperatura más baja posible que logre la fase y pureza deseadas. Esto minimiza la sinterización y preserva la naturaleza de partículas finas de su material.

- Si su enfoque principal es crear un material denso y cristalino: Puede usar una temperatura más alta para promover el crecimiento de grano y la eliminación de defectos, pero asegúrese de mantenerse de manera segura por debajo de cualquier descomposición secundaria o puntos de fusión identificados por DSC.

- Si no está seguro: Siempre comience realizando un análisis térmico (TGA/DSC) en su material precursor. Los datos de este análisis proporcionarán un punto de partida claro y basado en evidencia.

En última instancia, un enfoque metódico y basado en datos transforma la calcinación de una suposición en un proceso de ingeniería controlado con precisión.

Tabla resumen:

| Factor | Impacto en la elección de la temperatura |

|---|---|

| Composición del material | Determina los puntos de descomposición (ej., CaCO₃ a ~825°C). |

| Resultado deseado | Alta área superficial (temperatura más baja) vs. alta densidad (temperatura más alta). |

| Atmósfera del horno | Los ambientes oxidantes, inertes o reductores alteran las temperaturas de reacción. |

| Tiempo de permanencia | Tiempos más largos pueden compensar temperaturas ligeramente más bajas. |

| Análisis térmico (TGA/DSC) | Proporciona datos empíricos para una orientación precisa de la temperatura. |

¿Listo para perfeccionar su proceso de calcinación? El horno de laboratorio adecuado es fundamental para lograr un control preciso de la temperatura y resultados consistentes. KINTEK se especializa en hornos de laboratorio y equipos de análisis térmico de alta calidad, ayudando a laboratorios como el suyo a optimizar la síntesis y el procesamiento de materiales.

Contacte a nuestros expertos hoy para discutir su aplicación específica y encontrar la solución ideal para sus necesidades de calcinación.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son los productos de la pirólisis? Descubriendo los productos sólidos, líquidos y gaseosos de la descomposición térmica

- ¿Cuál es el calor requerido para la pirólisis? Dominando la entrada de energía para obtener biochar, bioaceite o gas de síntesis óptimos

- ¿Cuál es la diferencia entre la pirólisis rápida y la lenta de biomasa? Optimice su producción de biocombustibles o biocarbón

- ¿En qué horno se realiza la calcinación y la tostación? Una guía para seleccionar el equipo de procesamiento térmico adecuado

- ¿Cuáles son los componentes de un horno rotatorio? Una guía de sus sistemas centrales para un calentamiento uniforme

- ¿Cuál es el proceso de calcinación de minerales? Purificar y concentrar metales para la fundición

- ¿Para qué se puede usar el aceite de pirólisis? Una guía para combustibles, productos químicos y valorización de residuos

- ¿Existe un mercado para el aceite de pirólisis? Una guía de oportunidades y desafíos