Limpiar una máquina de recubrimiento por pulverización catódica es un proceso sistemático que implica dos actividades distintas pero igualmente importantes: medidas preventivas rutinarias para detener la contaminación antes de que comience y limpieza física periódica de la cámara y sus componentes. La fuente más común de contaminación es el reflujo de aceite de bomba a base de hidrocarburos hacia la cámara, por lo que aislar la bomba de vacío primaria cuando el sistema está inactivo es un primer paso crítico para mantener la limpieza.

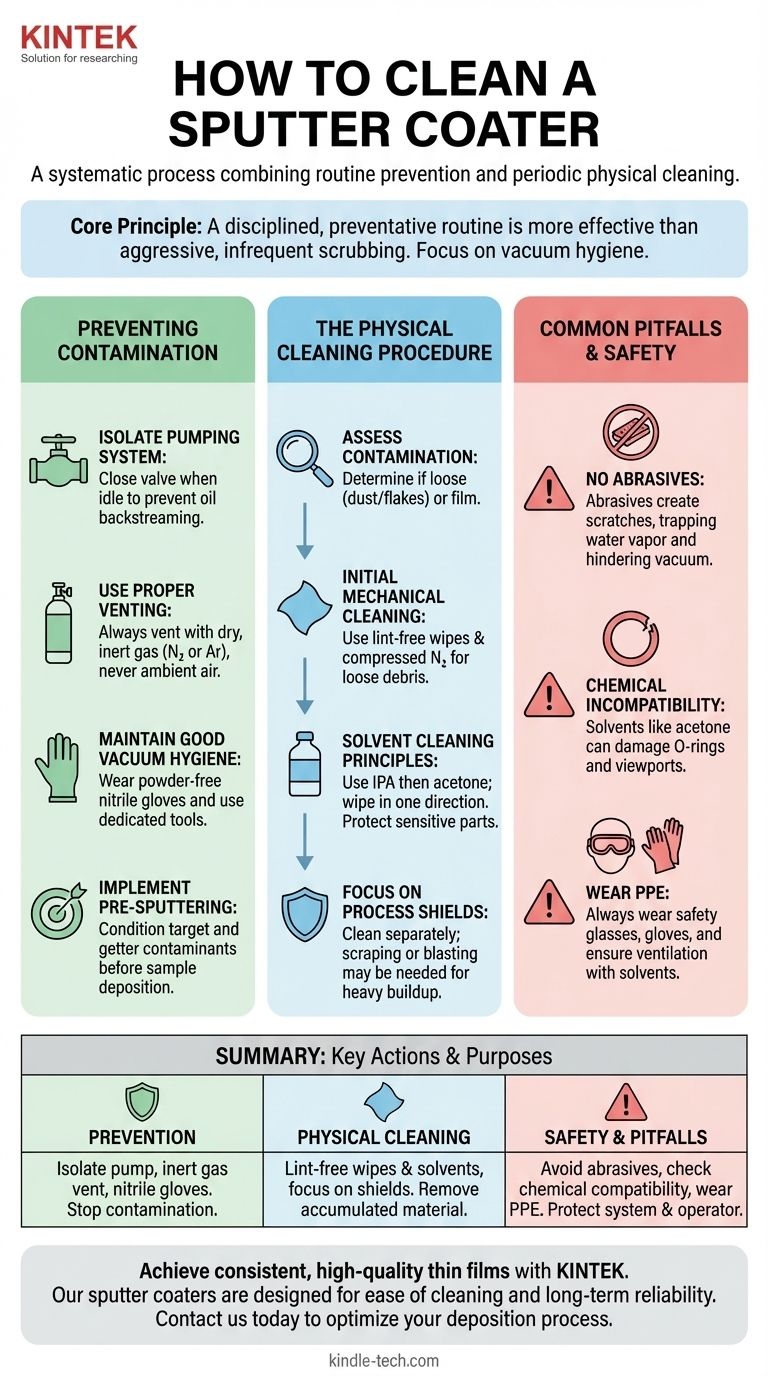

El principio fundamental del mantenimiento de la máquina de recubrimiento por pulverización catódica no se trata de fregar agresivamente e infrecuentemente. Se trata de una rutina preventiva disciplinada centrada en la higiene del vacío, complementada con una limpieza metódica y dirigida solo cuando sea necesario para eliminar el material acumulado.

La base: prevenir la contaminación

La forma más eficaz de "limpiar" una máquina de recubrimiento por pulverización catódica es evitar que se ensucie en primer lugar. La contaminación es la principal causa de mala adhesión de la película, recubrimientos turbios y resultados inconsistentes. Unos pocos hábitos disciplinados resolverán la mayoría de los problemas.

Aísle el sistema de bombeo

Como se señaló, un vector de contaminación principal es el aceite de la bomba de vacío primaria. Cuando el sistema no está en uso pero se mantiene bajo vacío, cierre siempre la válvula que aísla la bomba de vacío primaria de la cámara principal. Esta simple acción evita que el vapor de aceite migre lentamente de regreso al ambiente limpio.

Utilice procedimientos de ventilación adecuados

Nunca ventile la cámara a la atmósfera utilizando aire ambiente de la sala. El aire ambiente contiene humedad, polvo y aerosoles que contaminarán inmediatamente las superficies internas. Siempre ventile la cámara con un gas inerte y seco, como nitrógeno (N₂) o argón (Ar), para mantener el interior limpio y seco.

Mantenga una buena higiene del vacío

La interacción humana es una fuente importante de contaminación. Use siempre guantes de nitrilo sin polvo al manipular cualquier cosa que vaya dentro de la cámara. Los aceites y partículas de sus manos pueden arruinar fácilmente un proceso de deposición. Utilice herramientas limpias y dedicadas que nunca salgan del área de vacío.

Implemente la pre-pulverización (acondicionamiento del objetivo)

Antes de depositar en su muestra real, es una práctica estándar pulverizar sobre un obturador durante varios minutos. Este proceso de "pre-pulverización" limpia la superficie del objetivo eliminando cualquier capa de óxido o contaminantes que se hayan depositado sobre ella. También ayuda a "getter" (capturar) cualquier vapor de agua errante u otros contaminantes que queden en la cámara.

El procedimiento de limpieza física

Cuando las medidas preventivas no son suficientes o está restaurando un sistema antiguo, se requiere una limpieza física. Esto debe hacerse metódicamente.

Evalúe la contaminación

Primero, determine la naturaleza del problema. ¿Se enfrenta a escamas sueltas y polvo, o a una película uniforme y difícil de eliminar? El tipo de contaminación dicta el método de limpieza.

Limpieza mecánica inicial

Comience con el método menos agresivo. Utilice toallitas sin pelusa (como Kimwipes) y nitrógeno seco comprimido para eliminar cualquier polvo o escama suelta de las paredes de la cámara, la platina de la muestra y especialmente los escudos de deposición.

Principios de limpieza con disolventes

Si queda una película de material o aceite, deberá utilizar disolventes. Comience con un disolvente suave como alcohol isopropílico (IPA) aplicado a una toallita sin pelusa. Si eso no es suficiente, puede pasar a un disolvente más fuerte como acetona. Limpie siempre en una dirección para evitar la redeposición de contaminantes.

Concéntrese en los escudos del proceso

Los escudos metálicos extraíbles que rodean el objetivo y la cámara están diseñados para atrapar la gran mayoría del material pulverizado. Estos deben retirarse y limpiarse por separado. Para una acumulación pesada, puede ser necesario raspar mecánicamente o chorrear con cuentas, pero esto debe hacerse con cuidado para evitar dañar la superficie del escudo.

Errores comunes y seguridad

Los errores durante la limpieza pueden causar más daño que la contaminación original. Comprender las compensaciones y los riesgos es esencial para cualquier operador.

Los abrasivos son el último recurso

Nunca utilice almohadillas abrasivas (como Scotch-Brite) o papel de lija en las superficies interiores de la cámara principal. Estos crean arañazos microscópicos que aumentan drásticamente el área de la superficie, atrapando más vapor de agua y haciendo que sea mucho más difícil lograr un buen vacío en el futuro.

Incompatibilidad química

Tenga en cuenta los materiales de su sistema. Los disolventes como la acetona pueden dañar o destruir las juntas tóricas de goma y los visores de acrílico. Siempre compruebe la compatibilidad o retire los componentes sensibles antes de realizar una limpieza con disolvente.

Equipo de protección personal (EPP)

Cuando trabaje con disolventes, use siempre gafas de seguridad y guantes adecuados. Asegúrese de que el área esté bien ventilada para evitar inhalar vapores. La seguridad es un aspecto no negociable del mantenimiento del sistema.

Tomar la decisión correcta para su objetivo

Su estrategia de limpieza debe adaptarse a sus necesidades operativas. El objetivo no es un ambiente estéril, sino uno consistentemente limpio que produzca resultados fiables.

- Si su enfoque principal es la deposición de películas rutinarias y de alta calidad: Sus esfuerzos deben centrarse en un 90% en medidas preventivas como la ventilación adecuada, la pre-pulverización y el uso de guantes.

- Si su enfoque principal es restaurar un sistema muy contaminado: Siga un proceso sistemático desde el menos agresivo (limpieza en seco) hasta el más agresivo (limpieza con disolvente), asegurándose de proteger los componentes sensibles.

Un enfoque disciplinado tanto en la prevención como en la limpieza es la clave para una deposición por pulverización catódica fiable y repetible.

Tabla de resumen:

| Aspecto de la limpieza | Acción clave | Propósito |

|---|---|---|

| Prevención | Aislar la bomba de vacío primaria; ventilar con gas inerte; usar guantes de nitrilo | Detener la contaminación antes de que comience |

| Limpieza física | Usar toallitas sin pelusa y disolventes (IPA/acetona); centrarse en los escudos del proceso | Eliminar el material y las películas acumuladas |

| Seguridad y errores | Evitar abrasivos; comprobar la compatibilidad química; usar EPP | Proteger el sistema y al operador de daños |

Logre películas delgadas consistentes y de alta calidad con equipos de recubrimiento por pulverización catódica fiables de KINTEK.

El mantenimiento adecuado es clave para el rendimiento, y KINTEK se especializa en equipos de laboratorio y consumibles diseñados para facilitar la limpieza y la fiabilidad a largo plazo. Nuestras máquinas de recubrimiento por pulverización catódica están construidas teniendo en cuenta la higiene del vacío, lo que le ayuda a prevenir la contaminación y a lograr resultados precisos.

Permita que nuestros expertos le ayuden a optimizar su proceso de deposición. ¡Contáctenos hoy mismo para analizar las necesidades específicas de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura