Fabricar una pieza de metal sinterizado es un proceso de metalurgia de polvos que transforma el polvo metálico suelto en un componente sólido y funcional. Implica dos etapas principales: primero, compactar el polvo metálico en una forma preliminar llamada "compacto en verde", y segundo, calentar ese compacto en un horno de atmósfera controlada a una temperatura por debajo de su punto de fusión, haciendo que las partículas individuales se fusionen.

El principio fundamental de la sinterización no es fundir el material, sino utilizar calor y presión para inducir la difusión atómica entre las partículas de polvo. Este proceso las une en una masa sólida, reduciendo sistemáticamente los poros internos y creando un componente fuerte y denso con propiedades específicas e ingenierizadas.

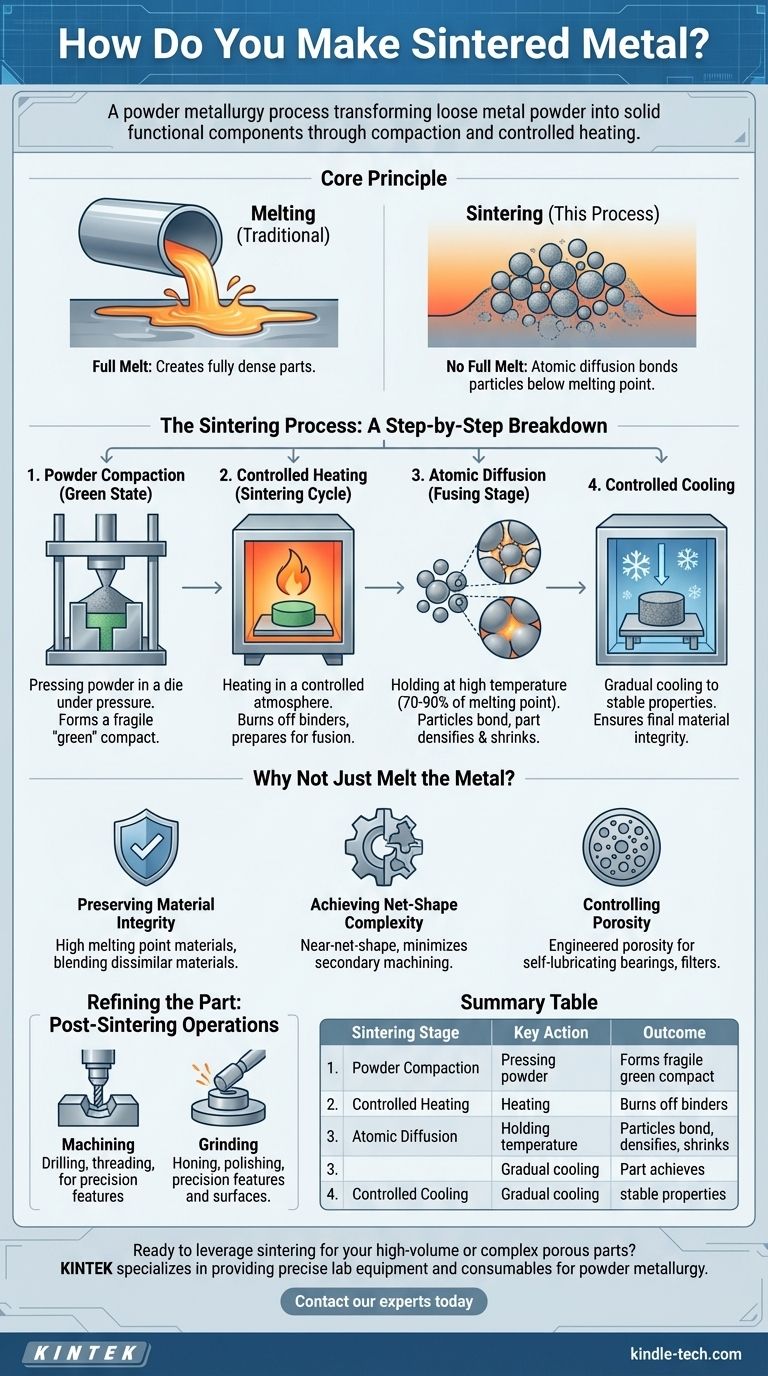

El proceso de sinterización: un desglose paso a paso

La sinterización es más que simplemente calentar un polvo; es un tratamiento térmico preciso diseñado para lograr un resultado específico. Cada etapa juega un papel crítico en la integridad final de la pieza.

Paso 1: Compactación del polvo (el estado "verde")

Antes de calentar, el polvo metálico elegido se vierte en una matriz y se compacta bajo una presión inmensa.

Este prensado inicial forma el material en la forma deseada, conocida como compacto en verde o cuerpo en verde. Aunque mantiene su forma, este componente es frágil y tiene baja resistencia mecánica.

Paso 2: Calentamiento controlado (el ciclo de sinterización)

El compacto en verde se coloca en un horno con una atmósfera controlada para evitar la oxidación. La temperatura se aumenta gradualmente.

Durante esta fase de calentamiento inicial, cualquier lubricante o aglutinante residual de la etapa de compactación se quema a temperaturas más bajas.

Paso 3: Difusión atómica (la etapa de fusión)

A medida que la pieza alcanza la temperatura de sinterización objetivo (típicamente 70-90% del punto de fusión del metal), se produce una transformación crucial a nivel microscópico.

Las partículas de polvo individuales comienzan a unirse por difusión donde se tocan. El área de contacto entre las partículas crece, acercándolas y reduciendo el volumen de los poros entre ellas.

Esta fusión da como resultado la densificación, donde la pieza se contrae ligeramente a medida que disminuye su porosidad y su densidad y resistencia generales aumentan drásticamente.

Paso 4: Enfriamiento controlado

Después de mantenerse a la temperatura de sinterización durante un período específico, la pieza recién solidificada se enfría de manera controlada. Esto asegura que adquiera sus propiedades de material finales y estables sin introducir tensiones térmicas.

¿Por qué no simplemente fundir el metal?

Comprender por qué se elige la sinterización en lugar de la fundición o el moldeo tradicionales revela sus ventajas de ingeniería únicas. El proceso se realiza intencionalmente por debajo del punto de fusión del material.

Preservación de la integridad del material

Al evitar una fusión completa, la sinterización permite la creación de piezas a partir de materiales con puntos de fusión muy altos. También permite la mezcla de diferentes materiales que no serían posibles mediante la fusión, como metales y cerámicas.

Lograr complejidad de forma neta

La sinterización es un proceso de forma neta o casi forma neta. La matriz de compactación inicial se construye según las dimensiones precisas de la pieza final, minimizando la necesidad de un mecanizado secundario derrochador.

Control de la porosidad

A diferencia de la fusión, que crea una pieza completamente densa, la sinterización permite un control preciso sobre la porosidad final. Esta es una característica crítica para aplicaciones como cojinetes autolubricantes o filtros, donde los poros interconectados son un requisito de diseño.

Errores comunes y consideraciones

Aunque potente, el proceso de sinterización tiene características inherentes que deben entenderse para gestionarse adecuadamente.

Porosidad inherente

A menos que se realicen operaciones secundarias, la mayoría de las piezas sinterizadas retienen una pequeña cantidad de porosidad residual. Esto puede ser un factor limitante para aplicaciones que requieren los niveles más altos de resistencia a la tracción o resistencia a la fatiga.

Costos de herramientas y limitaciones de diseño

Las herramientas duras (matrices y punzones) necesarias para la compactación pueden ser complejas y costosas de producir. Esto hace que el proceso sea más rentable para tiradas de producción de gran volumen.

La necesidad de operaciones secundarias

Aunque es un proceso de forma casi neta, la sinterización a menudo no puede producir las tolerancias ultrafinas o las características específicas requeridas para un componente terminado. El post-procesamiento es una parte común y esperada del flujo de trabajo.

Refinando la pieza: operaciones post-sinterización

Para cumplir con las especificaciones finales, las piezas sinterizadas con frecuencia se someten a pasos de fabricación secundarios.

Mecanizado para características de precisión

Se utilizan operaciones de mecanizado estándar para agregar características que no se pueden formar durante la compactación. Esto incluye procesos como roscado, taladrado, mandrinado, fresado y roscado.

Rectificado para superficie y dimensión

Para aplicaciones que requieren superficies de alta precisión o una precisión dimensional estricta, se emplean procesos de rectificado. Estos incluyen bruñido, lapeado y pulido para lograr el acabado final deseado.

Tomar la decisión correcta para su objetivo

La selección del proceso de fabricación correcto depende completamente del objetivo principal de su proyecto. La sinterización ofrece un conjunto distinto de capacidades que la hacen ideal para aplicaciones específicas.

- Si su enfoque principal es la producción de alto volumen de piezas complejas: La sinterización es una excelente opción por su capacidad para crear formas intrincadas con un desperdicio mínimo de material y alta repetibilidad.

- Si su enfoque principal es crear componentes con porosidad controlada: La sinterización es uno de los pocos procesos que le permite diseñar la densidad de una pieza, lo que la hace esencial para filtros o cojinetes autolubricantes.

- Si su enfoque principal es la máxima resistencia absoluta y cero porosidad: Es posible que deba considerar pasos de densificación secundaria después de la sinterización o evaluar procesos alternativos como la forja o la fundición de precisión.

Al comprender la sinterización como un proceso completo desde el polvo hasta la pieza terminada, puede aprovechar eficazmente sus ventajas únicas en la fabricación.

Tabla resumen:

| Etapa de sinterización | Acción clave | Resultado |

|---|---|---|

| 1. Compactación del polvo | Prensado del polvo en una matriz | Forma un compacto "verde" frágil |

| 2. Calentamiento controlado | Calentamiento en un horno por debajo del punto de fusión | Quema aglutinantes, prepara para la fusión |

| 3. Difusión atómica | Mantenimiento a alta temperatura | Las partículas se unen, la pieza se densifica y se contrae |

| 4. Enfriamiento controlado | Enfriamiento gradual en atmósfera controlada | La pieza adquiere propiedades finales y estables |

¿Listo para aprovechar la sinterización para sus piezas porosas de alto volumen o complejas? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos esenciales para los procesos avanzados de metalurgia de polvos. Ya sea que esté desarrollando nuevos materiales u optimizando su ciclo de sinterización, nuestra experiencia y productos confiables respaldan el éxito de su laboratorio. Contacte a nuestros expertos hoy para discutir cómo podemos mejorar sus capacidades de sinterización y ayudarlo a lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados

- ¿Cómo afecta el control preciso de la temperatura a las superaleaciones de alta entropía FeCoCrNiMnTiC? Domina la evolución microestructural

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura

- ¿Cuáles son los factores que influyen en la contracción durante la sinterización? Controle los cambios dimensionales para piezas de precisión

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes