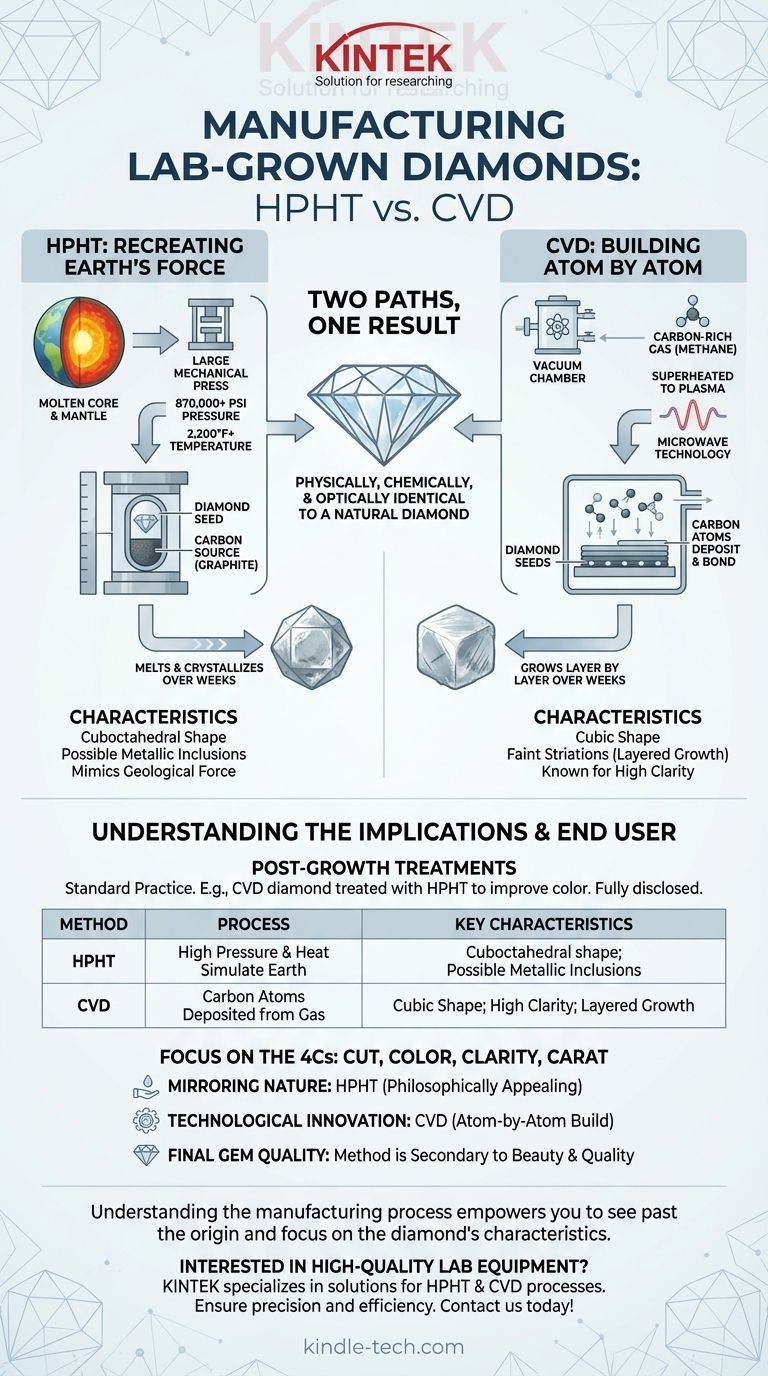

Los diamantes cultivados en laboratorio se crean utilizando uno de dos procesos tecnológicos altamente avanzados: Alta Presión, Alta Temperatura (HPHT) o Deposición Química de Vapor (CVD). El método HPHT simula la inmensa fuerza que se encuentra en las profundidades de la Tierra, mientras que el método CVD "cultiva" un diamante átomo por átomo a partir de un gas. Fundamentalmente, ambos métodos producen una piedra final que es física, química y ópticamente idéntica a un diamante natural.

Si bien los métodos de fabricación difieren significativamente —uno imitando la fuerza geológica y el otro colocando átomos con precisión— el producto final es un diamante verdadero. La distinción radica en su origen, no en sus propiedades fundamentales.

Los dos caminos hacia un diamante: HPHT vs. CVD

Comprender los dos procesos de creación es clave para entender la industria de los diamantes cultivados en laboratorio. Cada método comienza con una "semilla", una pequeña lasca de un diamante preexistente, que actúa como base para el nuevo crecimiento cristalino.

El método HPHT: Recreando la fuerza de la Tierra

El método de Alta Presión y Alta Temperatura es el proceso original para crear diamantes y replica directamente las condiciones del manto terrestre.

Una semilla de diamante se coloca en una gran prensa mecánica junto con una fuente de carbono puro, como el grafito.

La prensa aplica una presión inmensa —más de 870,000 libras por pulgada cuadrada— mientras calienta simultáneamente la cápsula a temperaturas superiores a 2,200 °F (1,200 °C).

Bajo estas condiciones extremas, la fuente de carbono se funde y cristaliza alrededor de la semilla de diamante, formando un diamante en bruto más grande durante varios días o semanas.

El método CVD: Construyendo un diamante átomo por átomo

El método de Deposición Química de Vapor es una técnica más nueva que construye un diamante en capas, similar a cómo se forman en las nubes de gas interestelar.

Las semillas de diamante se colocan dentro de una cámara de vacío. Luego, la cámara se llena con un gas rico en carbono, como el metano.

Este gas se sobrecalienta hasta convertirlo en plasma utilizando tecnología similar a los microondas. Este proceso descompone las moléculas de gas, liberando átomos de carbono.

Estos átomos de carbono "caen" sobre las semillas de diamante y se unen a la estructura cristalina existente, haciendo crecer el diamante capa por capa durante un período de varias semanas.

Comprender las implicaciones de cada método

Si bien los productos finales son químicamente idénticos, el proceso de crecimiento de cada método puede dejar rastros sutiles que un gemólogo capacitado puede identificar. Estos no son defectos, sino marcadores de origen.

Patrones de crecimiento e inclusiones

Los diamantes HPHT crecen en forma cuboctaédrica y a veces pueden contener diminutas inclusiones metálicas del entorno de la prensa. Estas suelen ser invisibles a simple vista.

Los diamantes CVD crecen en forma cúbica, y su crecimiento en capas a veces puede resultar en tenues estriaciones. Generalmente son conocidos por producir diamantes con una claridad muy alta.

Tratamientos posteriores al crecimiento

Es común que tanto los diamantes HPHT como los CVD se sometan a tratamientos posteriores al crecimiento para mejorar su color. Por ejemplo, un diamante CVD podría tratarse con el proceso HPHT para mejorar su calidad.

Esta práctica es estándar y se divulga por completo, lo que destaca cómo estas tecnologías incluso pueden usarse juntas para producir la gema final.

Lo que esto significa para el usuario final

El proceso de fabricación no determina si un diamante es "mejor" que otro. La calidad de cualquier diamante, ya sea extraído o cultivado en laboratorio, se juzga por las clásicas 4C: talla, color, claridad y quilate.

- Si su enfoque principal es imitar a la naturaleza: El método HPHT, que replica la intensa presión y el calor del manto terrestre, podría ser filosóficamente más atractivo.

- Si su enfoque principal es la innovación tecnológica: Podría encontrar más fascinante el método CVD, que construye un diamante átomo por átomo a partir de un gas.

- Si su enfoque principal es simplemente la gema final: Reconozca que ambos métodos producen un diamante que es idéntico a un diamante extraído, haciendo que el método sea secundario a la belleza y calidad de la piedra.

En última instancia, comprender el proceso de fabricación le permite ver más allá del origen y centrarse en las características del diamante en sí.

Tabla de resumen:

| Método | Proceso | Características clave |

|---|---|---|

| HPHT | Alta presión y calor simulan el manto terrestre | Crece en forma cuboctaédrica; puede contener inclusiones metálicas |

| CVD | Átomos de carbono depositados a partir de gas sobre una semilla de diamante | Crece en forma cúbica; conocido por su alta claridad y crecimiento en capas |

¿Interesado en equipos de laboratorio de alta calidad para su investigación o producción de diamantes? KINTEK se especializa en proporcionar equipos y consumibles de laboratorio confiables adaptados a sus necesidades. Ya sea que trabaje con procesos HPHT o CVD, nuestras soluciones garantizan precisión y eficiencia. ¡Contáctenos hoy para saber cómo podemos apoyar el éxito de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación