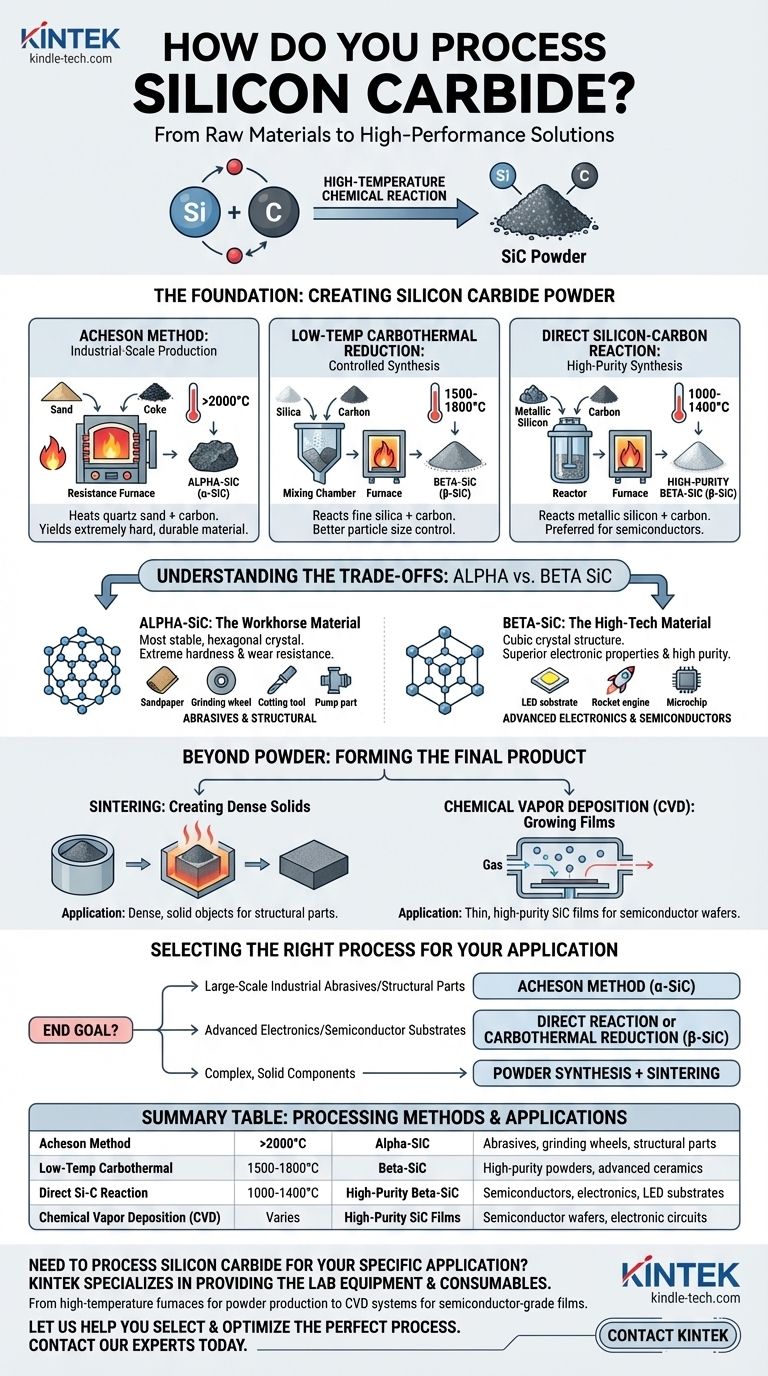

En esencia, el procesamiento del carburo de silicio comienza con una reacción química a alta temperatura para crear polvo de SiC. Los tres métodos industriales principales son el método Acheson, la reducción carbotérmica a baja temperatura y la reacción directa de silicio y carbono. Cada método opera en un rango de temperatura diferente y se elige en función de la pureza y la estructura cristalina deseadas del material final.

El método utilizado para procesar el carburo de silicio es una elección estratégica, no solo un paso de fabricación. Determina directamente si se produce el α-SiC más duro para abrasivos o el β-SiC de alta pureza requerido para la electrónica avanzada, dictando el costo final y el rendimiento del material.

La base: Creación de polvo de carburo de silicio

La primera y más crítica fase del procesamiento es la síntesis del polvo de carburo de silicio en bruto. El método elegido aquí define las propiedades fundamentales del material.

El método Acheson: Producción a escala industrial

Este es el método más antiguo y común para la producción en masa. Implica calentar una mezcla de arena de cuarzo de alta pureza y carbono (típicamente de coque de petróleo) en un gran horno de resistencia a temperaturas que superan los 2000 °C.

Este proceso produce principalmente carburo de silicio alfa (α-SiC), un material extremadamente duro y duradero ideal para aplicaciones industriales.

Reducción carbotérmica a baja temperatura: Síntesis controlada

Este método hace reaccionar polvo fino de sílice con polvo de carbono en un rango de temperatura más bajo, típicamente entre 1500 °C y 1800 °C.

El resultado es polvo de carburo de silicio beta (β-SiC). Este enfoque ofrece un mejor control sobre el tamaño de partícula final y las propiedades en comparación con el método Acheson.

Reacción directa de silicio-carbono: Síntesis de alta pureza

Para aplicaciones que exigen la más alta pureza, el polvo de silicio metálico reacciona directamente con el polvo de carbono. Esta reacción ocurre a temperaturas aún más bajas, entre 1000 °C y 1400 °C.

Este proceso es la ruta preferida para generar polvo de β-SiC de alta pureza, que es esencial para la industria de los semiconductores.

Comprendiendo las compensaciones: α-SiC vs. β-SiC

La distinción entre los métodos de procesamiento es crítica porque producen diferentes estructuras cristalinas, o "polimorfos", de carburo de silicio. Los dos más importantes son Alfa (α) y Beta (β).

La importancia de la estructura cristalina

El α-SiC es el polimorfo más estable y común, caracterizado por una estructura cristalina hexagonal. Es excepcionalmente duro y se forma a temperaturas muy altas.

El β-SiC tiene una estructura cristalina cúbica y se forma a temperaturas más bajas. Aunque sigue siendo muy duro, su principal ventaja radica en sus propiedades electrónicas superiores y la capacidad de ser sintetizado con una pureza muy alta.

α-SiC: El material de uso general

Producido principalmente por el método Acheson, el α-SiC es valorado por sus propiedades mecánicas. Su extrema dureza y resistencia al desgaste lo convierten en el estándar para aplicaciones abrasivas y estructurales.

Los usos comunes incluyen papel de lija, muelas abrasivas, herramientas de corte y componentes duraderos como piezas de bombas y elementos calefactores de hornos.

β-SiC: El material de alta tecnología

Sintetizado mediante reducción carbotérmica o reacción directa, el β-SiC es apreciado por su pureza y características de semiconductor.

Su banda prohibida electrónica única lo hace indispensable para dispositivos electrónicos de alta potencia y alta frecuencia. Las aplicaciones clave incluyen sustratos para LED y componentes para motores de cohetes donde la alta conductividad térmica y la pureza son primordiales.

Más allá del polvo: Formando el producto final

La creación de polvo es solo el primer paso. Para ser útil en aplicaciones como boquillas de cohetes o obleas electrónicas, este polvo debe consolidarse en una forma sólida.

Sinterización: Creación de sólidos densos

La sinterización implica compactar el polvo de SiC en un molde y calentarlo a alta temperatura, lo que hace que las partículas individuales se unan para formar un objeto sólido y denso.

Deposición química de vapor (CVD): Crecimiento de películas

Para aplicaciones de semiconductores, a menudo se utiliza CVD. Este proceso hace crecer una película delgada y cristalina de SiC de alta pureza directamente sobre un sustrato, creando la oblea fundamental para construir circuitos electrónicos.

Selección del proceso adecuado para su aplicación

La elección del método de procesamiento depende completamente de su objetivo final, equilibrando el costo, el volumen y las propiedades del material requeridas.

- Si su enfoque principal son los abrasivos industriales a gran escala o las piezas estructurales: El método Acheson es la ruta más rentable para producir α-SiC duradero.

- Si su enfoque principal es la electrónica avanzada o los sustratos semiconductores: La reacción directa o la reducción carbotérmica a baja temperatura son necesarias para crear el β-SiC de alta pureza requerido.

- Si su enfoque principal es la creación de componentes sólidos complejos: Recuerde que la síntesis de polvo es solo la primera etapa; se necesitará un proceso secundario como la sinterización para formar la pieza final.

Comprender el vínculo entre el método de síntesis inicial y las propiedades finales del material es clave para aprovechar con éxito las capacidades únicas del carburo de silicio.

Tabla resumen:

| Método de procesamiento | Rango de temperatura | Producto principal | Aplicaciones clave |

|---|---|---|---|

| Método Acheson | >2000°C | Alfa-SiC (α-SiC) | Abrasivos, muelas abrasivas, piezas estructurales |

| Reducción carbotérmica a baja temperatura | 1500-1800°C | Beta-SiC (β-SiC) | Polvos de alta pureza, cerámicas avanzadas |

| Reacción directa de silicio-carbono | 1000-1400°C | Beta-SiC de alta pureza (β-SiC) | Semiconductores, electrónica, sustratos LED |

| Deposición química de vapor (CVD) | Varía | Películas de SiC de alta pureza | Obleas semiconductoras, circuitos electrónicos |

¿Necesita procesar carburo de silicio para su aplicación específica?

Ya sea que esté desarrollando semiconductores avanzados, abrasivos de alto rendimiento o componentes estructurales duraderos, el método de procesamiento correcto es fundamental para lograr las propiedades deseadas de su material. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles necesarios para la síntesis y el procesamiento precisos del carburo de silicio, desde hornos de alta temperatura para la producción de polvo hasta sistemas CVD para películas de grado semiconductor.

Permítanos ayudarle a seleccionar y optimizar el proceso perfecto para sus necesidades. Contacte a nuestros expertos hoy para discutir cómo las soluciones de KINTEK pueden mejorar la eficiencia del procesamiento de su carburo de silicio y el rendimiento del producto final.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de Cuarzo de Laboratorio Horno Tubular de Calentamiento RTP

La gente también pregunta

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Todos los diamantes cultivados en laboratorio son CVD? Entendiendo los dos métodos principales

- ¿Cuáles son las desventajas de los nanotubos? Los 4 obstáculos principales que limitan su uso en el mundo real

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación