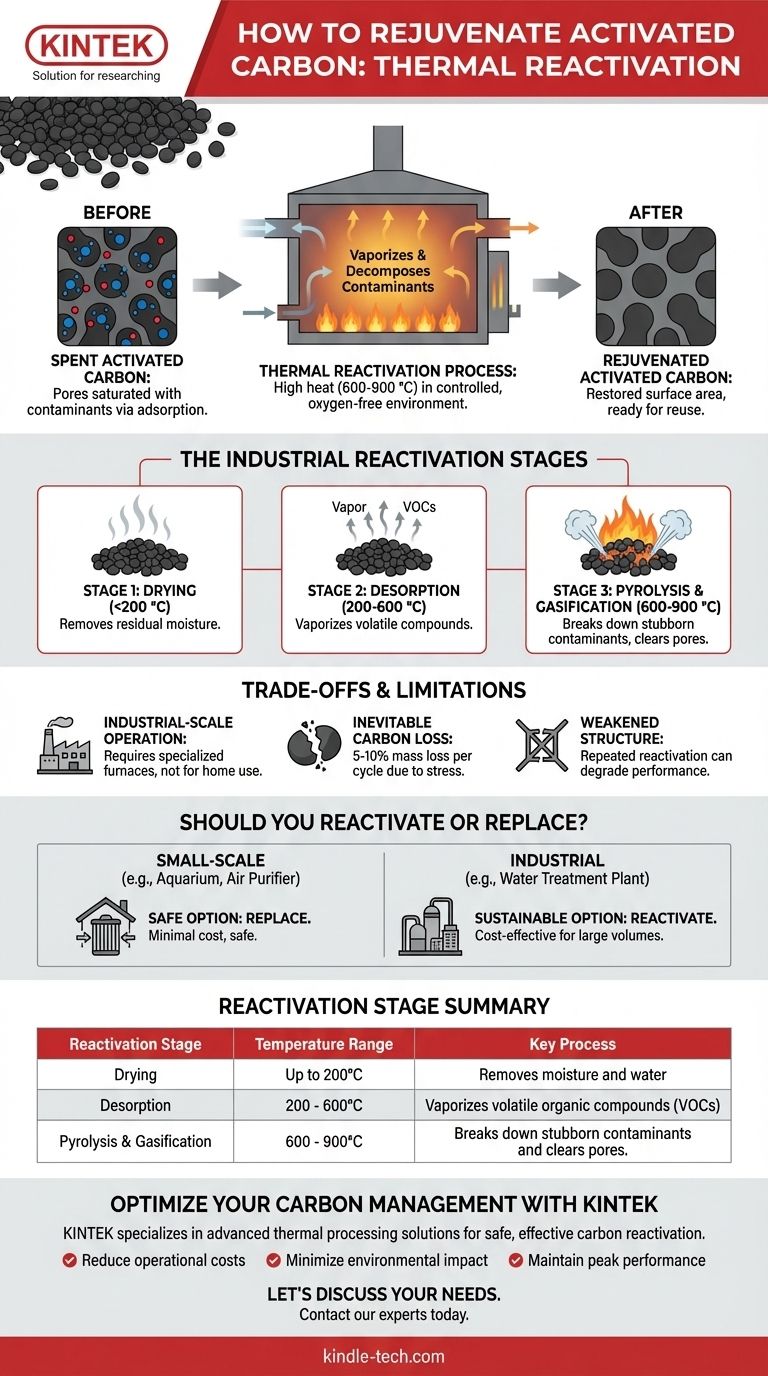

Para rejuvenecer el carbón activado, debe utilizar un proceso llamado reactivación térmica. Esto implica calentar el carbón gastado a temperaturas extremadamente altas, típicamente entre 600 y 900 °C, dentro de un ambiente controlado y sin oxígeno. Este calor intenso vaporiza y descompone los contaminantes que han obstruido los poros del carbón, limpiándolo eficazmente y restaurando su capacidad para adsorber nuevas impurezas.

Si bien el carbón activado puede rejuvenecerse, el proceso requiere hornos industriales especializados y no es una tarea que se pueda hacer en casa. Para casi todas las aplicaciones de consumo o a pequeña escala, reemplazar el carbón es la única opción práctica, segura y rentable.

El principio detrás de la reactivación

Cómo funciona la adsorción

El carbón activado funciona porque tiene una vasta red interna de poros microscópicos, creando una enorme superficie. Los contaminantes en el agua o el aire quedan atrapados dentro de esta red a través de un proceso llamado adsorción.

Alcanzando la saturación

Con el tiempo, estos poros se llenan completamente de contaminantes. En este punto, el carbón se considera "gastado" o "saturado" y ya no puede purificar eficazmente su entorno.

La solución térmica

La reactivación térmica invierte este proceso. El calor extremo rompe los enlaces físicos y químicos que retienen los contaminantes adsorbidos. La atmósfera controlada y con poco oxígeno es fundamental; asegura que los contaminantes y los residuos carbonizados se quemen sin permitir que el propio carbón activado se queme.

El proceso de reactivación industrial

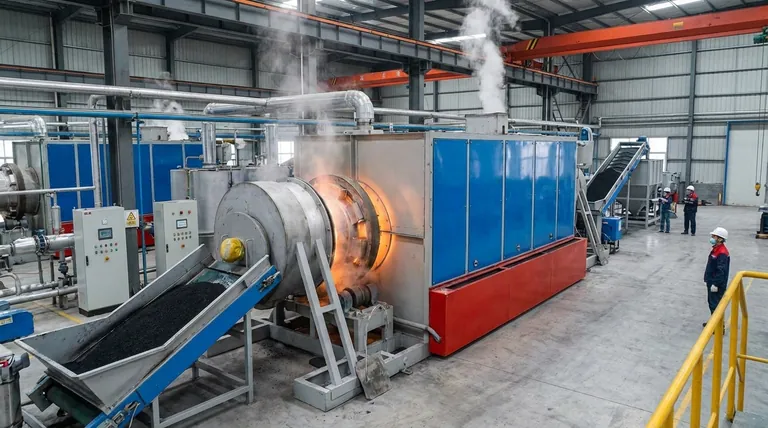

La reactivación del carbón no es un solo paso, sino un proceso de varias etapas que se realiza en grandes hornos rotatorios o estufas.

Etapa 1: Secado (hasta 200 °C)

La primera fase implica calentar suavemente el carbón gastado para eliminar cualquier agua residual y humedad atrapada dentro de su estructura porosa.

Etapa 2: Desorción (200 - 600 °C)

A medida que aumenta la temperatura, los compuestos orgánicos más volátiles (COV) que se adsorbieron en el carbón se vaporizan y se eliminan.

Etapa 3: Pirólisis y gasificación (600 - 900 °C)

Este es el paso central de la reactivación. Los contaminantes orgánicos restantes, más persistentes, se descomponen (pirolizan) en carbón elemental. Luego se introduce un agente controlado como el vapor, que gasifica selectivamente este residuo de carbón, limpiando la estructura original de los poros sin dañar significativamente el gránulo de carbón en sí.

Comprendiendo las ventajas y limitaciones

Es una operación a escala industrial

La reactivación no se puede realizar en un horno convencional. El proceso requiere equipos altamente especializados que puedan gestionar de forma segura temperaturas extremas y controlar la atmósfera interna. Intentar esto en casa es ineficaz y un riesgo significativo de incendio.

Pérdida inevitable de carbono

El proceso de reactivación no es perfectamente eficiente. Con cada ciclo, se pierde un pequeño porcentaje (típicamente del 5 al 10%) de la masa del carbón activado debido al estrés térmico y la abrasión.

Estructura debilitada

La reactivación repetida también puede degradar gradualmente la estructura física del carbón, haciéndolo más quebradizo y ligeramente menos efectivo con el tiempo. Por esta razón, el carbón nuevo a menudo se mezcla con carbón reactivado para mantener los estándares de rendimiento.

¿Debería reactivar o reemplazar?

La elección correcta depende completamente de la escala de su operación y de su acceso a instalaciones especializadas.

- Si es propietario de una vivienda o usuario a pequeña escala (por ejemplo, para un acuario o purificador de aire): El reemplazo es su única opción segura y práctica. El costo del carbón nuevo es mínimo en comparación con el gasto industrial de la reactivación.

- Si gestiona una gran instalación industrial o municipal (por ejemplo, una planta de tratamiento de agua): La reactivación térmica es a menudo la opción más rentable y ambientalmente sostenible para gestionar toneladas de carbón gastado.

En última instancia, comprender la distinción entre la capacidad industrial y la practicidad del consumidor es clave para gestionar eficazmente su carbón activado.

Tabla resumen:

| Etapa de reactivación | Rango de temperatura | Proceso clave |

|---|---|---|

| Secado | Hasta 200°C | Elimina la humedad y el agua |

| Desorción | 200 - 600°C | Vaporiza compuestos orgánicos volátiles (COV) |

| Pirólisis y gasificación | 600 - 900°C | Descompone contaminantes persistentes y limpia los poros |

Optimice la gestión de su carbón activado con KINTEK.

Ya sea que esté operando una planta de tratamiento de agua a gran escala o un proceso de purificación industrial, el manejo eficiente del carbón activado gastado es crucial para el ahorro de costos y la sostenibilidad. KINTEK se especializa en soluciones avanzadas de procesamiento térmico, incluidos hornos y estufas industriales diseñados para una reactivación segura y efectiva del carbón.

Nuestra experiencia le ayuda a:

- Reducir los costos operativos reactivando el carbón en lugar de reemplazarlo con frecuencia

- Minimizar el impacto ambiental a través de una gestión de residuos sostenible

- Mantener el máximo rendimiento con equipos confiables de alta temperatura

Hablemos de sus necesidades. Contacte a nuestros expertos hoy para explorar soluciones personalizadas para sus requisitos de laboratorio o industriales.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno de atmósfera controlada con cinta de malla

La gente también pregunta

- ¿Cuál es la temperatura de un horno de regeneración de carbón? Dominando el proceso de reactivación a 750-800°C

- ¿Cómo regenerar el carbón activado? Domine el proceso térmico de 3 etapas para ahorrar costes

- ¿Cuál es la temperatura de un horno de solera rotatoria? Encuentre el calor adecuado para su proceso

- ¿Cuáles son los principios de un horno rotatorio? Domina la mecánica del procesamiento a alta temperatura

- ¿Se puede restaurar el carbón activado? Comprendiendo el proceso de reactivación industrial