Un horno de 3 etapas funciona en tres niveles de salida distintos para adaptarse con mayor precisión a las necesidades de calefacción en tiempo real de su hogar. A diferencia de un horno básico que solo puede funcionar al 100% de potencia, una unidad de 3 etapas también puede funcionar con ajustes de menor capacidad, como el 40% y el 65%. Esto le permite mantener una temperatura constante con mayor eficiencia y menos ruido.

Un horno de 3 etapas actúa como un punto intermedio estratégico entre los modelos básicos de dos etapas y los sistemas modulantes premium. Su principal ventaja es proporcionar una comodidad y eficiencia superiores al funcionar durante períodos más largos a niveles de potencia más bajos y silenciosos, en lugar de encenderse y apagarse constantemente a toda potencia.

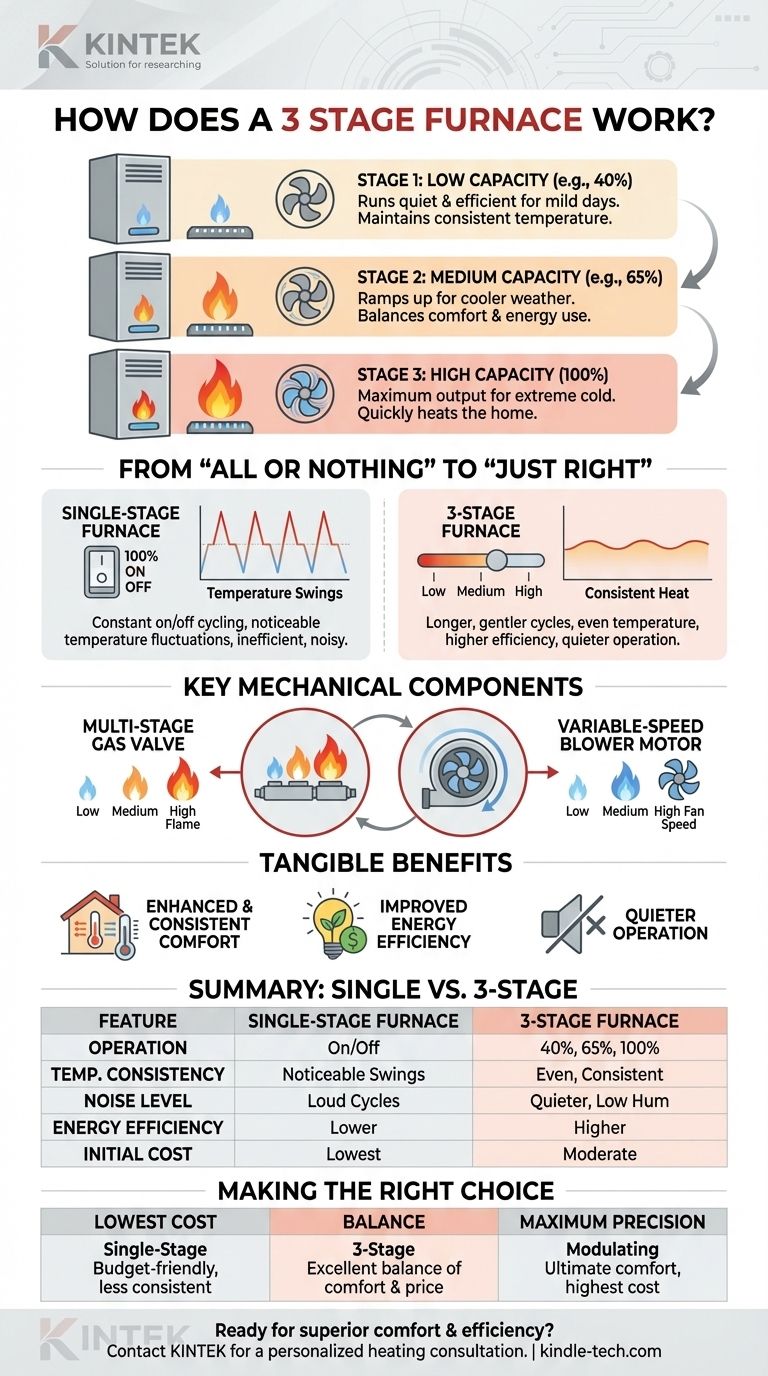

De "Todo o Nada" a "Justo lo Necesario"

Para comprender el valor de un sistema de 3 etapas, primero debe comprender las limitaciones de un horno estándar de una sola etapa.

El problema con los hornos de una sola etapa

Un horno de una sola etapa funciona como un interruptor de luz: está completamente ENCENDIDO (100% de capacidad) o completamente APAGADO.

Este enfoque de "todo o nada" crea fluctuaciones notables de temperatura en su hogar. Funciona a plena potencia hasta que el termostato está satisfecho, luego se apaga, permitiendo que la temperatura baje hasta que deba encenderse de nuevo con fuerza. Este encendido y apagado constante, conocido como ciclo corto, es ineficiente y ruidoso.

Cómo un horno de 3 etapas resuelve esto

Un horno de 3 etapas pasa la mayor parte de su tiempo funcionando en su configuración más baja (por ejemplo, 40% de capacidad). Este enfoque lento y gradual suele ser todo lo que se necesita para mantener la temperatura deseada en días templados a fríos.

Solo cuando la temperatura exterior desciende significativamente, el horno aumentará automáticamente a su segunda (por ejemplo, 65%) o tercera (100%) etapa para satisfacer la mayor demanda de calor.

Los componentes mecánicos clave

Esta salida variable se logra mediante dos componentes principales que trabajan en conjunto:

- Una válvula de gas multietapa que controla el flujo de combustible, permitiendo llamas bajas, medias o altas.

- Un motor de ventilador de velocidad variable que ajusta la velocidad del ventilador para que coincida con precisión con el calor producido, asegurando una circulación de aire óptima para cada etapa.

Los beneficios tangibles para su hogar

La capacidad de ajustar la salida de calefacción se traduce directamente en un ambiente hogareño más cómodo y eficiente.

Confort mejorado y consistente

Debido a que el horno funciona en ciclos más largos y suaves, circula el aire de manera más continua. Esto elimina los puntos fríos y calientes comunes en los sistemas de una sola etapa, lo que resulta en una temperatura mucho más uniforme de una habitación a otra.

Eficiencia energética mejorada

Un horno es menos eficiente durante el arranque. Al evitar el ciclo constante de encendido y apagado de una unidad de una sola etapa, un horno de 3 etapas funciona de manera más eficiente, consumiendo menos combustible a lo largo de una temporada de calefacción.

Funcionamiento más silencioso

Funcionar al 40% de capacidad es significativamente más silencioso que funcionar al 100%. Durante la mayor parte del invierno, el horno funcionará con un zumbido bajo, casi imperceptible, eliminando el rugido disruptivo de un horno estándar al encenderse.

Entendiendo las compensaciones

Si bien ofrece beneficios significativos, un horno de 3 etapas no es la opción correcta para todas las situaciones. La objetividad requiere sopesar los pros y los contras.

Costo inicial vs. Ahorros a largo plazo

Un horno de 3 etapas tiene un precio de compra inicial más alto que un modelo de una o dos etapas. Este costo debe equilibrarse con el potencial de ahorro de energía a largo plazo y el valor no monetario de una mayor comodidad en el hogar.

Complejidad y mantenimiento

Los componentes avanzados del sistema, como el motor de velocidad variable y la válvula de gas multietapa, son más complejos que sus contrapartes de una sola etapa. Si bien son fiables, las posibles reparaciones pueden ser más especializadas y costosas.

vs. Hornos de dos etapas y modulantes

Un horno de 3 etapas ofrece un grado de control más fino que un modelo de dos etapas (bajo/alto). Sin embargo, no es tan preciso como un horno totalmente modulante, que puede ajustar su salida en pequeños incrementos del 1%. Un horno modulante ofrece lo último en comodidad y eficiencia, pero tiene el precio más alto.

Tomando la decisión correcta para su objetivo

Su horno ideal depende de equilibrar su deseo de confort con su presupuesto y el clima local.

- Si su objetivo principal es el costo inicial más bajo: Un horno de una sola etapa es la opción más económica, pero debe aceptar temperaturas menos consistentes y un mayor ruido de funcionamiento.

- Si su objetivo principal es una mejora significativa en comodidad y eficiencia: Un horno de 3 etapas proporciona un excelente equilibrio entre rendimiento y precio, ofreciendo una mejora notable sobre los modelos básicos.

- Si su objetivo principal es la máxima precisión y eficiencia: Un horno totalmente modulante es la opción de primera línea, que ofrece el calor más estable y los costos de funcionamiento más bajos con la mayor inversión inicial.

Comprender estos distintos niveles de rendimiento le permite seleccionar el sistema que realmente se adapta a las necesidades de calefacción de su hogar.

Tabla resumen:

| Característica | Horno de una sola etapa | Horno de 3 etapas |

|---|---|---|

| Funcionamiento | Encendido (100%) o Apagado | 40%, 65% o 100% de capacidad |

| Consistencia de temperatura | Fluctuaciones notables | Calor más uniforme y consistente |

| Nivel de ruido | Ciclos ruidosos de encendido/apagado | Funcionamiento más silencioso, zumbido bajo |

| Eficiencia energética | Menor (arranques frecuentes) | Mayor (ciclos más largos y suaves) |

| Costo inicial | El más bajo | Moderado |

¿Listo para eliminar las fluctuaciones de temperatura y reducir sus facturas de calefacción?

Un horno de 3 etapas de KINTEK proporciona el equilibrio perfecto entre comodidad superior, funcionamiento silencioso y eficiencia energética para su hogar. Nuestros expertos se especializan en ayudar a los propietarios a seleccionar la solución de calefacción ideal para sus necesidades específicas y clima.

Contáctenos hoy para una consulta personalizada y descubra cómo un horno de 3 etapas puede transformar la comodidad de su hogar.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio multizona

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cómo logra un sistema de reacción de calentamiento controlado el control de la morfología de las nanopartículas de platino?

- ¿Cuál es la definición de deposición en química? Comprenda los dos significados clave

- ¿Cuál es la importancia de una incubadora con agitación a temperatura constante? Asegura un crecimiento bacteriano y pruebas de membrana precisos

- ¿Qué precauciones se deben tomar durante la espectroscopia FTIR? Asegure resultados precisos y fiables

- ¿Cuál es el principio de la preparación de películas delgadas? Domine la transferencia de material para recubrimientos precisos

- ¿Cómo funciona una centrífuga y con qué propósito? Desbloquea el poder de la separación rápida de muestras

- ¿Qué es un horno de aire caliente para un laboratorio de química? Domine la esterilización y el secado por calor seco

- ¿Cuál es la necesidad técnica de utilizar un agitador horizontal a temperatura constante? Asegurar extractos de compost precisos