En esencia, un horno de crisol es un dispositivo que funde materiales calentándolos dentro de un recipiente resistente a altas temperaturas, conocido como crisol. El proceso fundamental implica colocar un material sólido (como metal) en el crisol, aplicar calor intenso hasta que se vuelva líquido y luego verter el material fundido en un molde. El diferenciador clave entre los tipos de hornos es cómo se genera y transfiere ese calor al material.

El término "horno de crisol" describe una categoría, no una tecnología única. La distinción más crítica es si el crisol se calienta externamente mediante una llama o un elemento eléctrico, o si el material interior se calienta directamente mediante inducción electromagnética.

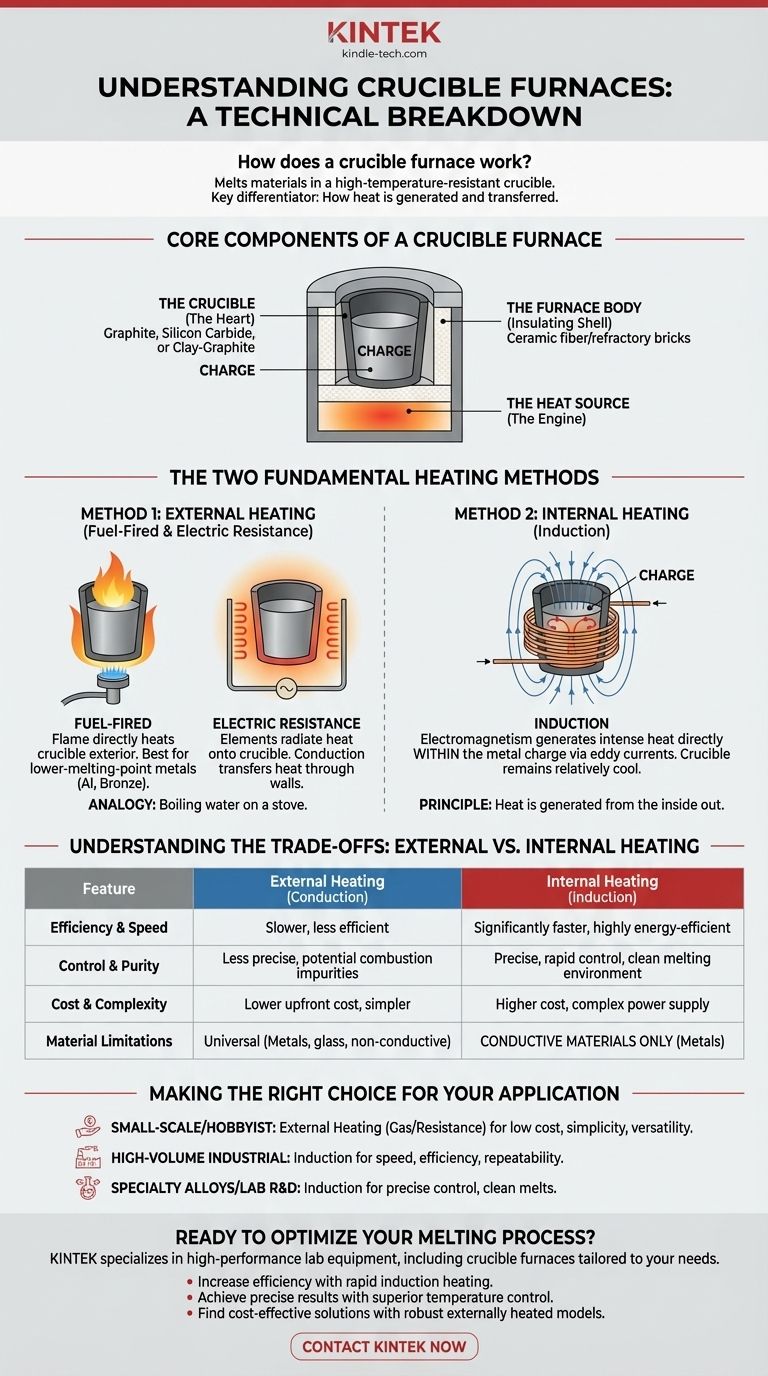

Los componentes principales de cualquier horno de crisol

Independientemente del método de calentamiento, todos los hornos de crisol comparten un conjunto similar de partes fundamentales que trabajan juntas para contener el calor y fundir el material objetivo.

El crisol: El corazón del horno

El crisol es el recipiente en forma de olla que contiene directamente el material que se está fundiendo, o "carga". Debe estar hecho de un material refractario capaz de soportar choques térmicos extremos y altas temperaturas sin reaccionar con el material fundido. Los materiales comunes incluyen grafito, carburo de silicio y mezclas de arcilla-grafito.

El cuerpo del horno: La carcasa aislante

El cuerpo del horno, o carcasa, es la estructura que rodea el crisol. Su función principal es aislar el sistema, conteniendo el calor intenso y dirigiéndolo hacia el crisol para maximizar la eficiencia y garantizar la seguridad. Típicamente está revestido con materiales como lana de fibra cerámica o ladrillos refractarios.

La fuente de calor: El motor del proceso

Este es el componente que genera el calor y representa la principal diferencia tecnológica entre los tipos de hornos. El método utilizado para generar calor determina la eficiencia, la velocidad y la idoneidad del horno para diferentes materiales y aplicaciones.

Los dos métodos fundamentales de calentamiento

Comprender cómo se genera el calor es clave para entender cómo funciona realmente un horno de crisol. Los métodos se dividen en dos categorías principales: calentamiento externo e interno.

Método 1: Calentamiento externo (combustible y resistencia eléctrica)

Este es el enfoque más tradicional. Una fuente de calor externa calienta la superficie exterior del crisol, y ese calor se transfiere a través de las paredes del crisol al material interior por conducción.

Esto es análogo a hervir agua en una olla sobre una estufa. El quemador calienta la olla, y la olla calienta el agua. Los dos tipos principales son:

- Combustible: Un quemador de gas o aceite genera una llama que envuelve directamente el crisol. Este es un método simple, robusto y común, especialmente para metales de bajo punto de fusión como el aluminio y el bronce.

- Resistencia eléctrica: Elementos calefactores de alta resistencia, similares a los de un horno eléctrico, se colocan alrededor del crisol. A medida que la electricidad pasa a través de ellos, se ponen al rojo vivo, irradiando calor sobre el crisol.

Método 2: Calentamiento interno (inducción)

Un horno de inducción es un tipo más avanzado de horno de crisol que calienta el material directamente, de adentro hacia afuera. No depende de una llama externa o de un elemento calefactor incandescente.

El proceso funciona según el principio del electromagnetismo:

- Una bobina de tubo de cobre hueco se enrolla alrededor del crisol.

- Una corriente alterna potente y de alta frecuencia pasa a través de esta bobina.

- Esto crea un campo magnético fuerte y que cambia rápidamente que pasa a través del crisol y hacia la carga de metal conductora en su interior.

- El campo magnético induce potentes corrientes eléctricas (llamadas corrientes de Foucault) directamente dentro del propio metal.

- La propia resistencia eléctrica del metal a estas corrientes genera un calor intenso y rápido, lo que provoca que se funda rápidamente.

En este sistema, el calor se genera dentro del material de carga, no fuera del crisol. El cuerpo del horno permanece relativamente frío, ya que no es la fuente principal de calor.

Comprendiendo las ventajas y desventajas: Calentamiento externo vs. interno

Elegir un método de calentamiento implica importantes ventajas y desventajas en eficiencia, costo y capacidad.

Eficiencia y velocidad

El calentamiento por inducción es significativamente más rápido y energéticamente eficiente. Debido a que el calor se genera directamente dentro del metal, se desperdicia muy poca energía calentando el cuerpo del horno o el aire circundante. Los hornos calentados externamente son más lentos, ya que el calor primero debe saturar el crisol antes de que pueda fundir la carga.

Control y pureza

La inducción ofrece un control de temperatura extremadamente preciso y rápido. Además, al no haber combustión, proporciona un ambiente de fusión mucho más limpio, lo cual es crítico para producir aleaciones especializadas de alta pureza.

Costo y complejidad

Los hornos calentados externamente, particularmente los modelos simples de propano, son mecánicamente más simples y tienen un costo inicial mucho menor. Los hornos de inducción requieren una fuente de alimentación y un sistema de control sofisticados, lo que los hace más complejos y costosos de comprar e instalar.

Limitaciones de materiales

La limitación más significativa de la inducción es que solo funciona con materiales eléctricamente conductores, como los metales. Los métodos de calentamiento externo son universales y se pueden usar para fundir cualquier cosa, desde metales hasta vidrio y otros compuestos no conductores.

Tomar la decisión correcta para su aplicación

El mejor diseño de horno depende completamente del objetivo del usuario, equilibrando el costo, el rendimiento y los requisitos de material.

- Si su enfoque principal es la fundición a pequeña escala o el trabajo de aficionado: Un horno calentado externamente (gas o resistencia) ofrece la mejor combinación de bajo costo, simplicidad y versatilidad.

- Si su enfoque principal es la producción industrial de alto volumen: Un horno de inducción proporciona la velocidad, la eficiencia y la repetibilidad requeridas para una fundición moderna.

- Si su enfoque principal es la creación de aleaciones especiales o la investigación de laboratorio: Un horno de inducción es superior por su control preciso de la temperatura y su ambiente de fusión limpio.

En última instancia, la selección del horno adecuado se reduce a comprender que el crisol contiene el material, pero el método de calentamiento define el proceso.

Tabla resumen:

| Tipo de horno | Método de calentamiento | Ventajas clave | Ideal para |

|---|---|---|---|

| Combustible / Resistencia | Externo (Conducción) | Menor costo, versátil, simple | Aficionados, metales de bajo punto de fusión (Al, Bronce) |

| Inducción | Interno (Electromagnético) | Alta velocidad, eficiencia energética, control preciso, fusiones limpias | Producción industrial, aleaciones de alta pureza, solo metales conductores |

¿Listo para optimizar su proceso de fusión?

Elegir el horno adecuado es fundamental para el éxito de su proyecto, ya sea en I+D o en producción a gran escala. KINTEK se especializa en proporcionar equipos de laboratorio de alto rendimiento, incluidos hornos de crisol adaptados a sus requisitos específicos de material y rendimiento.

Podemos ayudarle a:

- Aumentar la eficiencia con calentamiento por inducción rápido y de ahorro de energía.

- Lograr resultados precisos con un control de temperatura superior para aleaciones especiales.

- Encontrar una solución rentable con modelos robustos y versátiles con calentamiento externo.

Deje que nuestros expertos le guíen hacia el equipo perfecto para su laboratorio o fundición. Contáctenos hoy mismo para una consulta personalizada y vea cómo podemos apoyar su trabajo.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿A qué temperatura soporta un crisol de Al2O3? Factores clave para el éxito a alta temperatura hasta 1700°C

- ¿Por qué se utilizan crisoles de alúmina y polvo madre para la sinterización de LLZO? Domina la estabilidad del litio en cerámicas de estado sólido

- ¿Por qué usar crisoles de alúmina en tubos de cuarzo para recocido a 1273 K? Proteja la pureza de su aleación y evite la oxidación

- ¿Por qué se utiliza la porcelana para los crisoles? Descubra el equilibrio ideal entre resistencia al calor y asequibilidad

- ¿Cuáles son las precauciones de seguridad para un crisol? Prevenir el choque térmico y garantizar la seguridad del laboratorio

- ¿Por qué son esenciales los crisoles cerámicos de alta pureza para Al/Al2Cu? Garantice la integridad de los datos en la investigación de intermetálicos

- ¿Cuáles son los diferentes tipos de crisoles? Una guía de materiales, formas y aplicaciones

- ¿Por qué se seleccionan los crisoles de carbono vítreo para la corrosión de sales fundidas a alta temperatura? Logre una precisión de datos inigualable