En esencia, un horno de vacío funciona calentando materiales dentro de una cámara sellada de la que se ha eliminado casi todo el aire. Este proceso, que suena simple, es fundamental porque elimina los gases reactivos, principalmente el oxígeno, que de otro modo contaminarían o dañarían los materiales a altas temperaturas. El resultado es un entorno excepcionalmente limpio y controlado para el tratamiento térmico de precisión.

El propósito fundamental de un horno de vacío no es solo calentar materiales, sino controlar fundamentalmente su entorno. Al crear un vacío, previene reacciones químicas no deseadas como la oxidación, permitiendo un procesamiento de alta pureza que es imposible en una atmósfera estándar.

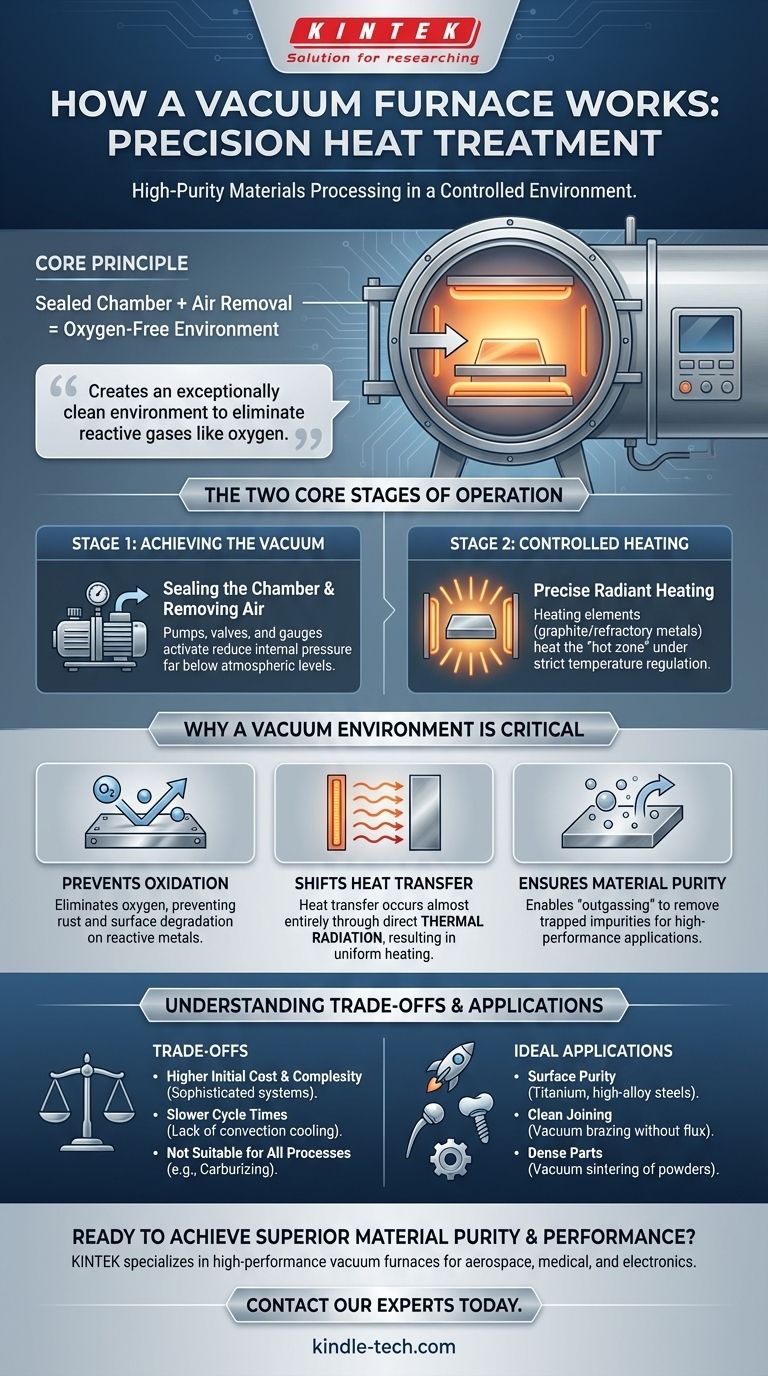

Las Dos Etapas Centrales de Operación

Cada ciclo de horno de vacío, independientemente de su aplicación específica, sigue dos etapas fundamentales. Estas etapas son gestionadas por un sofisticado sistema de control para garantizar precisión y repetibilidad.

Etapa 1: Lograr el Vacío

El proceso comienza sellando el material dentro de la cámara del horno.

Luego, se activa un potente sistema de vacío, que consta de bombas, válvulas y manómetros, para eliminar el aire y otros gases de la cámara.

Esto reduce la presión interna muy por debajo de la presión atmosférica estándar, creando el ambiente de vacío necesario para un procesamiento limpio.

Etapa 2: Calentamiento Controlado

Una vez alcanzado el nivel de vacío deseado, se activa el sistema de calentamiento.

Los elementos calefactores, a menudo hechos de grafito o metales refractarios, calientan el interior de la cámara, conocido como la "zona caliente".

La temperatura se regula con precisión —controlando la velocidad de calentamiento, el tiempo de mantenimiento a una temperatura específica y la velocidad de enfriamiento— para lograr los cambios deseados en las propiedades del material.

Por Qué el Ambiente de Vacío es Crítico

Eliminar la atmósfera cambia fundamentalmente la física del proceso de calentamiento y desbloquea capacidades únicas de procesamiento de materiales.

Prevención de la Oxidación y la Contaminación

Este es el beneficio principal. A altas temperaturas, la mayoría de los metales reaccionan rápidamente con el oxígeno del aire, formando óxidos (como el óxido).

Un vacío elimina este oxígeno, permitiendo que metales como el titanio, el acero inoxidable y las superaleaciones se calienten sin comprometer su integridad superficial o composición química.

Cambio en la Forma en que se Transfiere el Calor

En un horno normal, el calor se transfiere significativamente a través de la convección, a medida que circula el aire caliente.

En un vacío, prácticamente no hay aire que circule. La transferencia de calor ocurre casi enteramente a través de la radiación térmica —transferencia directa de energía desde los elementos calientes hasta el material.

Esto da como resultado un calentamiento altamente uniforme, predecible y limpio, ya que el material no está en contacto con gases de combustión ni con una atmósfera circulante.

Garantía de Pureza del Material

El vacío también puede extraer gases atrapados del interior del propio material, un proceso conocido como desgasificación.

Esto purifica aún más el material, lo cual es esencial para aplicaciones en las industrias aeroespacial, médica y electrónica, donde la pureza del material es primordial.

Comprensión de las Compensaciones

Aunque son potentes, los hornos de vacío no son una solución universal. Comprender sus limitaciones es clave para utilizarlos eficazmente.

Mayor Costo Inicial y Complejidad

Los hornos de vacío son máquinas complejas que involucran cámaras selladas, bombas de alto rendimiento y sistemas de control sofisticados.

Esto los hace significativamente más caros de comprar y mantener que los hornos atmosféricos convencionales.

Tiempos de Ciclo Más Lentos

Crear un vacío y luego enfriar el material dentro de ese vacío puede ser un proceso lento en comparación con los métodos atmosféricos. Debido a que no hay aire que ayude a transferir el calor, los ciclos de enfriamiento a menudo dependen de rellenar la cámara con un gas inerte como argón o nitrógeno para acelerar el proceso.

No Adecuado para Todos los Procesos

Algunos procesos de tratamiento térmico, como la cementación, requieren específicamente una atmósfera reactiva para introducir elementos en la superficie del material.

Estos procesos son, por definición, incompatibles con un ambiente de vacío y deben realizarse en hornos atmosféricos especializados.

Tomar la Decisión Correcta para Su Objetivo

Seleccionar la tecnología de calentamiento adecuada depende completamente del material que está procesando y de las propiedades que necesita lograr.

- Si su enfoque principal es la pureza superficial y la prevención de la oxidación: Un horno de vacío es esencial para el tratamiento térmico de metales reactivos como el titanio o aceros de alta aleación.

- Si su enfoque principal es unir piezas complejas con una limpieza excepcional: La soldadura fuerte al vacío proporciona uniones fuertes y limpias sin la necesidad de productos químicos fundentes corrosivos.

- Si su enfoque principal es crear piezas densas y sólidas a partir de polvos: La sinterización al vacío o una prensa caliente al vacío es la tecnología requerida para lograr una alta densidad y propiedades superiores del material.

En última instancia, un horno de vacío proporciona un control inigualable sobre el entorno de calentamiento, permitiendo la creación de materiales con pureza, resistencia y rendimiento superiores.

Tabla Resumen:

| Etapa | Proceso Clave | Propósito |

|---|---|---|

| 1. Lograr el Vacío | El sistema de bomba de vacío elimina el aire de la cámara sellada. | Crea un ambiente libre de oxígeno para prevenir la contaminación. |

| 2. Calentamiento Controlado | Los elementos calefactores irradian calor al material bajo un control preciso de la temperatura. | Logra las propiedades deseadas del material, como resistencia y pureza, sin oxidación. |

¿Listo para lograr una pureza y rendimiento superiores del material en su laboratorio?

KINTEK se especializa en hornos de vacío de alto rendimiento y equipos de laboratorio, diseñados para satisfacer las exigentes demandas de industrias como la aeroespacial, la médica y la electrónica. Nuestras soluciones proporcionan el ambiente limpio y controlado necesario para el tratamiento térmico de precisión, la soldadura fuerte y la sinterización.

Contacte a nuestros expertos hoy mismo para discutir cómo un horno de vacío KINTEK puede mejorar su investigación, aumentar la calidad del producto e impulsar la innovación en su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tubo de laboratorio vertical

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cómo garantiza un horno de alta temperatura con control de flujo de oxígeno la calidad de las capas de SiO2? Logre un Crecimiento de Precisión

- ¿Por qué es necesario un horno de soldadura fuerte de alto vacío para las aleaciones a base de níquel? Lograr juntas libres de oxidación y de alta resistencia

- ¿Qué papel juega un horno de recocido al vacío de laboratorio en el tratamiento de HEA? Garantiza la pureza y la estabilidad de la fase

- ¿Qué es la tecnología de arco de plasma en la eliminación de residuos? Una guía para la conversión de residuos a alta temperatura

- ¿Cuánto cuesta el proceso de pirólisis? Una guía de inversión desde $50K hasta $30M+

- ¿Por qué es necesario un horno de vacío para secar las láminas de electrodos NVOPF? Garantizar la estabilidad y pureza de la batería

- ¿Cómo se determina la temperatura de sinterización? Domine el equilibrio entre densidad y distorsión.

- ¿Qué es mejor, la fundición a baja presión o la fundición en molde permanente al vacío? Elegir el proceso adecuado para su componente