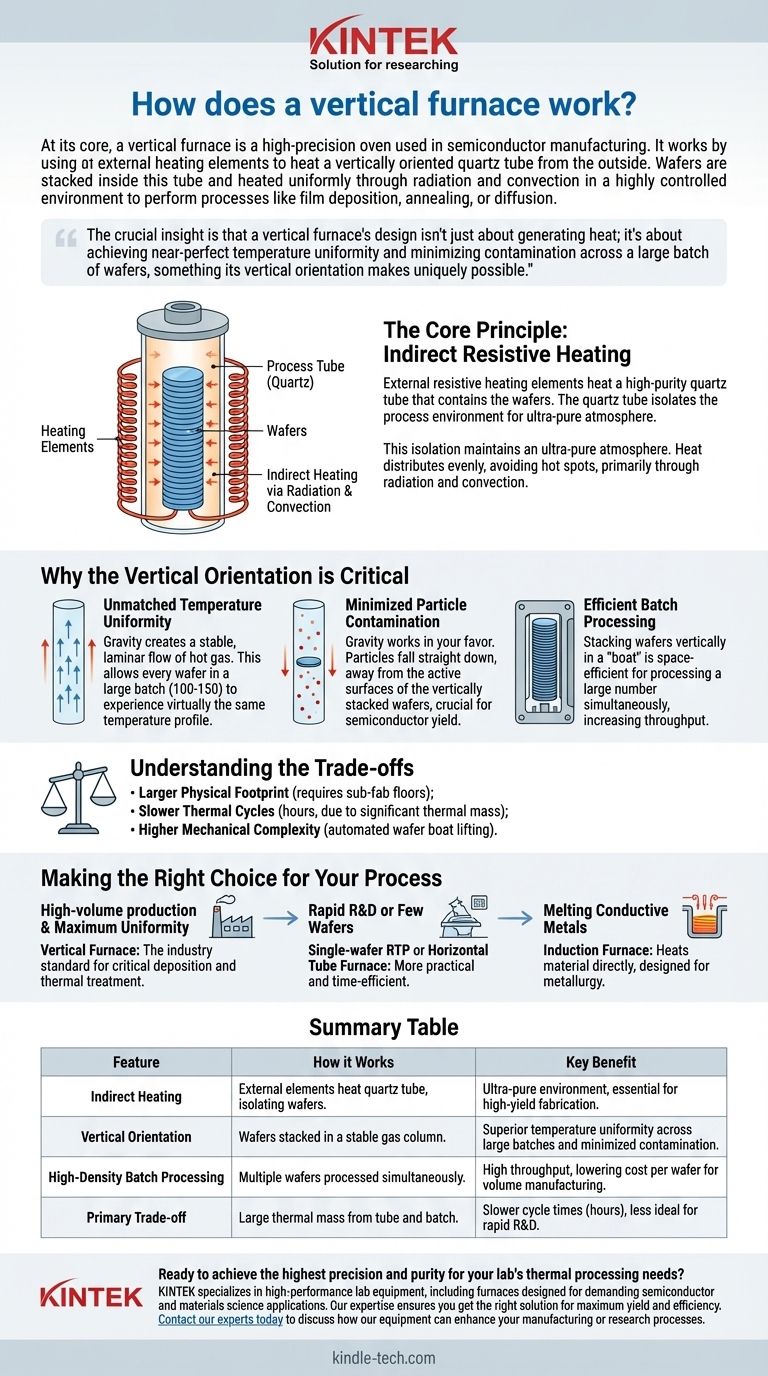

En esencia, un horno vertical es un horno de alta precisión utilizado en la fabricación de semiconductores. Funciona utilizando elementos calefactores externos para calentar un tubo de cuarzo orientado verticalmente desde el exterior. Las obleas se apilan dentro de este tubo y se calientan uniformemente mediante radiación y convección en un entorno altamente controlado para realizar procesos como la deposición de películas, el recocido o la difusión.

La clave es que el diseño de un horno vertical no se trata solo de generar calor; se trata de lograr una uniformidad de temperatura casi perfecta y minimizar la contaminación en un gran lote de obleas, algo que su orientación vertical hace posible de manera única.

El principio fundamental: Calentamiento resistivo indirecto

La mayoría de los hornos verticales funcionan según el principio de calentamiento indirecto, muy parecido a un horno de mufla de alta tecnología. La fuente de calor no toca directamente las obleas de silicio.

Los elementos calefactores

El caballo de batalla del horno es un conjunto de elementos calefactores resistivos que rodean la cámara de proceso principal. Cuando una corriente eléctrica controlada pasa a través de estos elementos, se calientan a temperaturas extremadamente altas.

El tubo de proceso

Dentro de estos elementos calientes se encuentra un tubo de cuarzo de alta pureza. Este tubo cumple dos funciones críticas: contiene las obleas y actúa como una "mufla", aislando el entorno del proceso de los elementos calefactores y del aire exterior.

Este aislamiento es esencial para mantener la atmósfera ultrapura requerida para la fabricación de semiconductores.

Transferencia de calor a las obleas

El calor de los elementos irradia hacia adentro, calentando las paredes del tubo de cuarzo. Las paredes calientes del tubo transfieren esta energía térmica a las obleas apiladas en el interior, principalmente a través de radiación y convección.

Debido a que las obleas están suspendidas en una columna de gas sellada y estable, el calor se distribuye de manera muy uniforme, evitando puntos calientes.

Por qué la orientación vertical es crítica

La decisión de orientar el horno verticalmente es una elección de ingeniería deliberada impulsada por las demandas de la fabricación moderna de chips. Aborda directamente los desafíos principales del control de procesos y la contaminación.

Uniformidad de temperatura inigualable

En una configuración vertical, la gravedad ayuda a crear un entorno térmico estable y simétrico. El gas caliente sube naturalmente, creando un flujo laminar que es mucho más predecible y uniforme que los flujos turbulentos que a menudo se encuentran en los hornos horizontales.

Esto permite que cada oblea en un lote grande —a menudo de 100 a 150 a la vez— experimente prácticamente el mismo perfil de temperatura.

Contaminación por partículas minimizada

La contaminación es el enemigo del rendimiento de los semiconductores. En un horno horizontal, las partículas pueden caer desde la parte superior del tubo directamente sobre la superficie de las obleas de abajo.

En un horno vertical, la gravedad juega a su favor. Cualquier partícula que se forme tiende a caer directamente al fondo del tubo, lejos de las superficies activas de las obleas apiladas verticalmente.

Procesamiento por lotes eficiente

Apilar obleas verticalmente en una "barca" o "cassette" es un método de gran eficiencia espacial para procesar un gran número de obleas simultáneamente. Este procesamiento por lotes de alta densidad aumenta el rendimiento y reduce el costo por oblea.

Comprendiendo las compensaciones

Si bien es superior para la fabricación de alto volumen y alta precisión, el diseño del horno vertical no está exento de complejidades y costos.

Mayor huella física

Los hornos verticales son altos, a menudo requieren varios pisos de una instalación de fabricación (un "sub-fab" o "sótano de sala limpia") para albergar los mecanismos de carga inferiores y los paneles de gas. Esto aumenta los costos de construcción de la instalación.

Ciclos térmicos más lentos

Calentar y enfriar un gran lote de más de 100 obleas y el pesado tubo de cuarzo es un proceso lento. La masa térmica es significativa, lo que significa que los tiempos de ciclo se miden en horas, no en minutos. Esto los hace menos adecuados para I+D rápido o experimentos de una sola oblea.

Mayor complejidad mecánica

Los sistemas automatizados que elevan las pesadas y frágiles barcas de obleas a la base del horno son mecánicamente más complejos y requieren más mantenimiento que las simples varillas de "empuje/arrastre" utilizadas en los hornos horizontales.

Tomando la decisión correcta para su proceso

La tecnología de calentamiento ideal depende completamente de su objetivo específico, ya sea fabricación, investigación o procesamiento de materiales.

- Si su enfoque principal es la producción de alto volumen con máxima uniformidad: El horno vertical es el estándar industrial indiscutible para los pasos críticos de deposición y tratamiento térmico.

- Si su enfoque principal es la I+D rápida o el procesamiento de unas pocas obleas a la vez: Un sistema de procesamiento térmico rápido (RTP) de una sola oblea o un horno de tubo horizontal más pequeño suele ser una opción más práctica y eficiente en cuanto a tiempo.

- Si su enfoque principal es fundir metales conductores o crear aleaciones: Un horno de inducción es la herramienta correcta, ya que calienta el material directamente y está diseñado para metalurgia, no para el procesamiento de obleas.

En última instancia, elegir un horno vertical es un compromiso para lograr la mayor precisión y pureza posibles a escala.

Tabla resumen:

| Característica | Cómo funciona | Beneficio clave |

|---|---|---|

| Calentamiento indirecto | Elementos externos calientan un tubo de cuarzo, aislando las obleas de la fuente de calor. | Entorno de proceso ultrapuro, esencial para la fabricación de semiconductores de alto rendimiento. |

| Orientación vertical | Las obleas se apilan verticalmente en una columna de gas estable. | Uniformidad de temperatura superior en grandes lotes (100-150 obleas) y contaminación por partículas minimizada. |

| Procesamiento por lotes de alta densidad | Múltiples obleas se procesan simultáneamente en una sola ejecución. | Alto rendimiento, reduciendo el costo por oblea para la fabricación en volumen. |

| Principal compensación | Gran masa térmica del tubo de cuarzo y el lote de obleas. | Tiempos de ciclo más lentos (horas), lo que lo hace menos ideal para I+D rápido. |

¿Listo para lograr la más alta precisión y pureza para las necesidades de procesamiento térmico de su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos diseñados para aplicaciones exigentes de semiconductores y ciencia de materiales. Nuestra experiencia garantiza que obtenga la solución adecuada para el máximo rendimiento y eficiencia.

Contacte a nuestros expertos hoy para discutir cómo nuestro equipo puede mejorar sus procesos de fabricación o investigación.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de vacío de alta presión de laboratorio

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Por qué se requiere un revestimiento de alúmina de alta pureza para hornos tubulares de alta temperatura? Garantice una investigación precisa sobre biomasa

- ¿Cuál es la principal ventaja de usar un horno tubular? Lograr un control superior de temperatura y atmósfera

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para una limpieza segura y efectiva