En esencia, un horno de inducción Inductotherm opera sin llamas ni elementos calefactores externos. Utiliza el principio de inducción electromagnética para generar calor intenso directamente dentro del propio metal. Una potente corriente alterna (CA) fluye a través de una bobina de cobre, creando un campo magnético fuerte y que cambia rápidamente, el cual penetra la carga metálica, induciendo corrientes eléctricas internas que provocan que se funda desde adentro hacia afuera.

La ventaja fundamental del calentamiento por inducción no es solo cómo funde el metal, sino lo que representa: un cambio de la combustión basada en combustible imprecisa a una transferencia de energía electromagnética limpia, controlable y altamente eficiente.

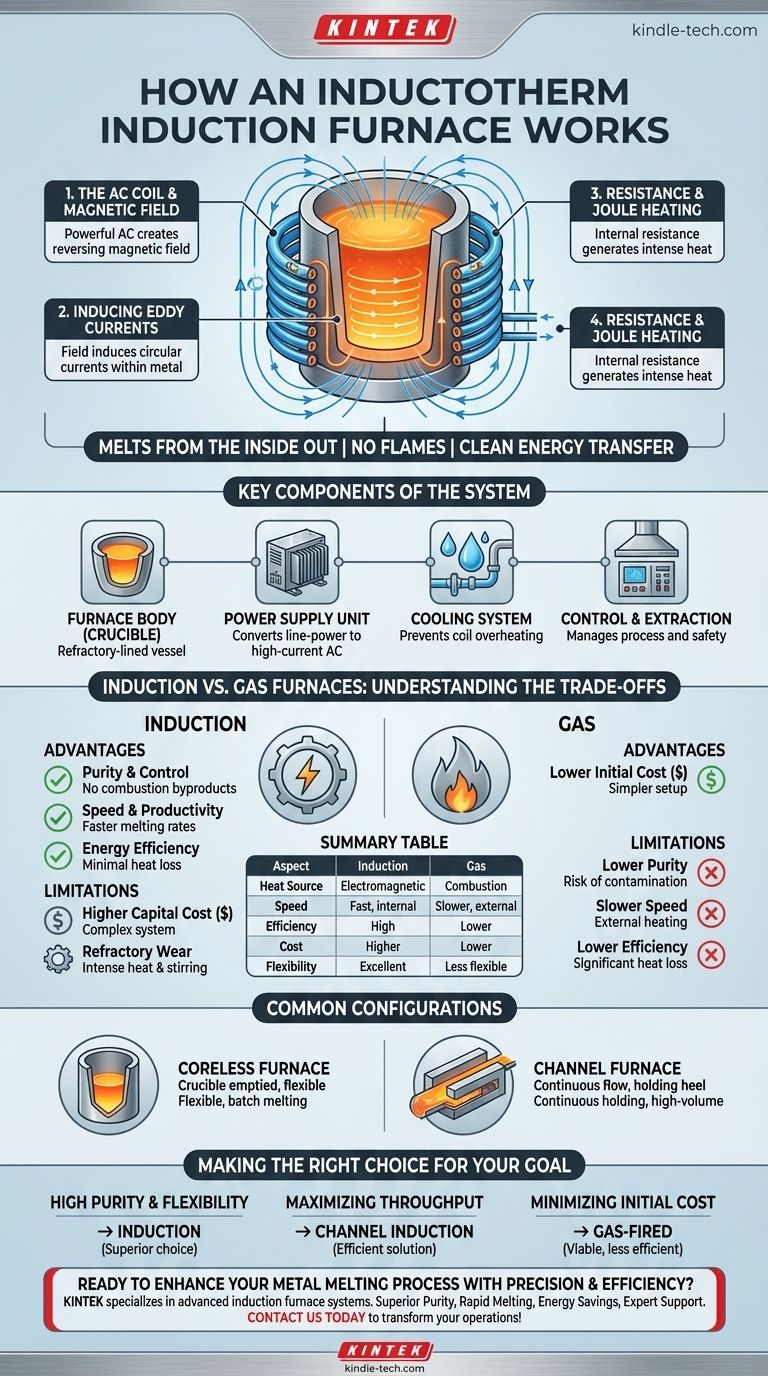

El Principio Central: Calentamiento por Inducción Electromagnética

El proceso se puede desglosar en tres fenómenos físicos distintos que trabajan en secuencia.

La Bobina de CA y el Campo Magnético

El componente principal de un horno de inducción es una gran bobina de cobre refrigerada por agua. Una fuente de alimentación especializada envía una corriente alterna de alta potencia a través de esta bobina, generando un campo magnético potente y constantemente invertido en el espacio dentro y a su alrededor.

Inducción de Corrientes Parásitas en el Metal

Cuando se coloca material conductor, como chatarra o lingote, dentro de este campo magnético, el campo induce corrientes eléctricas circulares dentro del metal. Estas se conocen como corrientes parásitas (o de Foucault). Este proceso es análogo a cómo un cargador inalámbrico induce una corriente en la batería de su teléfono, pero a una escala industrial masiva.

Resistencia y Calentamiento Joule

Todos los metales tienen una resistencia natural al flujo de electricidad. A medida que las corrientes parásitas inducidas fluyen a través del metal, esta resistencia provoca una fricción inmensa y genera calor, un principio conocido como calentamiento Joule (o pérdida I²R). Este calor se genera *dentro* del metal, lo que conduce a una fusión rápida, uniforme y altamente eficiente. Las fuerzas magnéticas también crean una acción de agitación natural, asegurando una mezcla homogénea.

Componentes Clave de un Sistema de Horno de Inducción

Un horno de inducción moderno es un sistema complejo con varias partes críticas integradas.

El Cuerpo del Horno (Crisol)

Este es el recipiente revestido de material refractario que contiene el metal fundido. La elección del material refractario es crítica, ya que debe soportar temperaturas extremas, reacciones químicas con la masa fundida y la fuerza física de la agitación magnética.

La Unidad de Suministro de Energía

A menudo denominada el "cerebro" del sistema, la fuente de alimentación consta de un transformador, un inversor y un banco de condensadores. Convierte la electricidad de la red en la corriente alterna de frecuencia controlada y alta corriente específica necesaria para accionar la bobina de inducción de manera eficiente.

El Sistema de Refrigeración

Las inmensas corrientes eléctricas que fluyen a través de la bobina generan su propio calor. Un sistema robusto de refrigeración por agua es esencial para evitar que la bobina de cobre se sobrecaliente y se derrita, lo que destruiría el horno.

Control y Extracción de Humos

Los hornos modernos incluyen sistemas sofisticados de control de procesos para gestionar la temperatura de fusión, la entrada de energía y los parámetros de seguridad. Un sistema de extracción de humos y polvo también es vital para la seguridad del operador y el cumplimiento ambiental.

Comprensión de las Compensaciones: Inducción vs. Hornos de Gas

Aunque son muy efectivos, la tecnología de inducción no es la única opción. Comprender sus ventajas y limitaciones en comparación con los hornos tradicionales alimentados por gas es clave para tomar una decisión informada.

Ventaja: Pureza y Control

Debido a que no se quema combustible, no hay subproductos de la combustión (como carbono o azufre) que contaminen el metal. Esto hace que la inducción sea ideal para producir aleaciones de alta pureza donde la composición química precisa no es negociable.

Ventaja: Velocidad y Productividad

El calentamiento por inducción es significativamente más rápido que los métodos de combustión. Esta velocidad se traduce directamente en mayores tasas de producción, lo que permite a las fundiciones aumentar el rendimiento y satisfacer los pedidos más rápidamente.

Ventaja: Eficiencia Energética

La energía se transfiere directamente a la masa fundida con una pérdida mínima de calor al medio ambiente circundante. Esto es a diferencia de los hornos de gas, donde una cantidad significativa de energía se pierde por el conducto de escape, lo que convierte a la inducción en una opción más eficiente energéticamente y respetuosa con el medio ambiente.

Limitación: Mayor Costo de Capital

Los sistemas de hornos de inducción, con sus complejas fuentes de alimentación e infraestructura de refrigeración, suelen tener un costo inicial de compra e instalación más alto en comparación con los hornos más simples alimentados por gas.

Limitación: Desgaste del Refractario

El calor intenso y localizado y la acción de agitación magnética constante pueden provocar un desgaste más rápido del revestimiento refractario del crisol en comparación con otros tipos de hornos, lo que requiere un mantenimiento más frecuente.

Configuraciones Comunes de Hornos

La tecnología de inducción es versátil y se puede implementar de varias maneras según el objetivo operativo.

Hornos Sin Núcleo (Coreless) vs. de Canal

El horno sin núcleo (coreless), descrito anteriormente, es el tipo más común. Es muy flexible y se puede vaciar por completo después de cada fusión. Un horno de canal mantiene un "talón" o "pantano" constante de metal fundido y es más adecuado para mantener grandes cantidades de una sola aleación a temperatura que para fundir frecuentemente diferentes materiales.

Estilos de Carga y Operación

Los hornos se pueden diseñar en varias formas físicas, incluidos diseños de carga superior donde el material se introduce por la parte superior. Se pueden operar por lotes, donde se procesa una fusión completa a la vez, o en operaciones continuas donde el material se alimenta constantemente a través de zonas calentadas para una producción de gran volumen.

Tomar la Decisión Correcta para su Objetivo

La tecnología de fusión óptima depende completamente de sus requisitos de producción específicos.

- Si su enfoque principal son las aleaciones de alta pureza y la flexibilidad operativa: La inducción es la opción superior por su fusión limpia, control preciso de la temperatura y capacidad para manejar cambios de lote diversos y frecuentes.

- Si su enfoque principal es maximizar el rendimiento para una sola aleación: Un horno de inducción de canal grande diseñado para mantenimiento, o un sistema de inducción continuo, puede ser la solución más eficiente.

- Si su enfoque principal es minimizar la inversión de capital inicial para la fusión de propósito general: Un horno tradicional alimentado por gas sigue siendo una alternativa viable, aunque menos eficiente y controlable.

Comprender estos principios fundamentales le permite seleccionar la tecnología que mejor se alinee con sus objetivos operativos y financieros.

Tabla Resumen:

| Aspecto | Horno de Inducción | Horno de Gas Tradicional |

|---|---|---|

| Fuente de Calor | Inducción electromagnética | Combustión de combustible |

| Velocidad de Fusión | Rápida, calentamiento interno directo | Más lenta, calentamiento externo |

| Pureza del Metal | Alta (sin subproductos de combustión) | Menor (riesgo de contaminación) |

| Eficiencia Energética | Alta (pérdida de calor mínima) | Menor (pérdida de calor significativa) |

| Costo Inicial | Mayor inversión de capital | Menor costo inicial |

| Flexibilidad Operativa | Excelente para diversas aleaciones | Menos flexible para cambios frecuentes |

¿Listo para mejorar su proceso de fusión de metales con precisión y eficiencia?

KINTEK se especializa en equipos y consumibles de laboratorio avanzados, incluidos sistemas de hornos de inducción adaptados a las necesidades de su laboratorio o fundición. Nuestras soluciones ofrecen:

- Pureza Superior del Metal: Logre fusiones libres de contaminación para aleaciones de alta calidad.

- Fusión Rápida y Alto Rendimiento: Aumente la productividad con un calentamiento más rápido y eficiente.

- Ahorro de Energía: Reduzca los costos operativos con tecnología electromagnética altamente eficiente.

- Soporte Experto: Desde la selección hasta la instalación, nos aseguramos de que su sistema cumpla con sus objetivos.

¡Contáctenos hoy a través de nuestro formulario de contacto para discutir cómo un horno de inducción puede transformar sus operaciones!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales