En esencia, el recocido es un proceso de tratamiento térmico controlado que altera la microestructura interna de un material para lograr propiedades más deseables. Generalmente implica calentar un material a una temperatura específica, mantenerlo allí y luego enfriarlo lentamente. Esto "reinicia" el material, haciéndolo principalmente más blando, más dúctil y más fácil de trabajar al aliviar las tensiones internas y reducir los defectos.

Aunque a menudo se percibe simplemente como un método para "ablandar" un material, el recocido es más precisamente un reinicio estructural controlado. El verdadero objetivo es aliviar las tensiones internas y refinar la estructura cristalina, lo que a su vez mejora propiedades como la ductilidad, la maquinabilidad y la conductividad eléctrica.

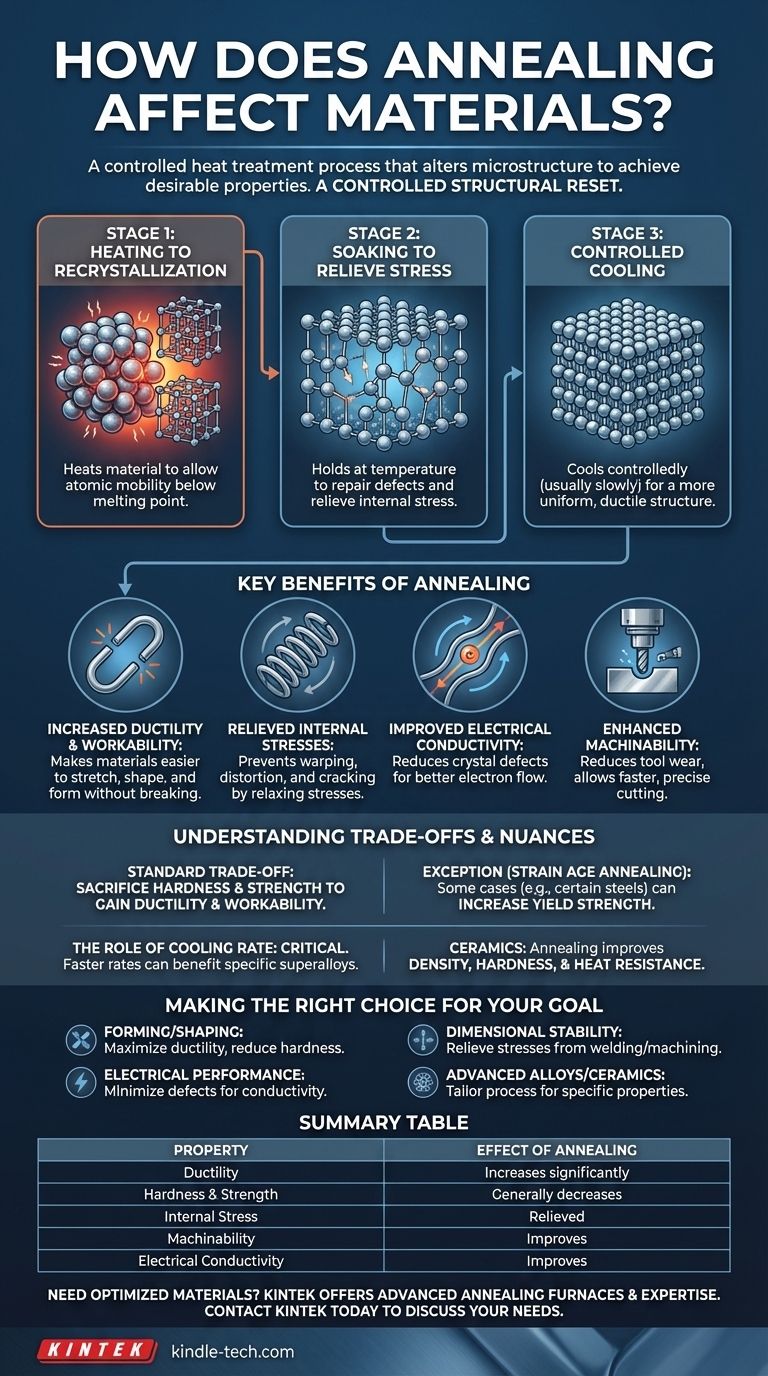

El mecanismo central: reorganización de la microestructura

El recocido no es una acción única, sino un proceso de tres etapas. El resultado está determinado por un control preciso de la temperatura, el tiempo y la velocidad de enfriamiento, que manipulan directamente la disposición atómica del material.

Etapa 1: Calentamiento hasta la recristalización

El material se calienta a una temperatura de recocido específica. Esta temperatura es lo suficientemente alta como para permitir que los átomos de la red cristalina se vuelvan móviles, pero permanece por debajo del punto de fusión del material.

Etapa 2: Mantenimiento para aliviar el estrés

El material se mantiene a esta temperatura elevada durante un período determinado. Durante esta fase de "mantenimiento", los átomos móviles migran, reparando eficazmente defectos como las dislocaciones dentro de la estructura cristalina y aliviando las tensiones internas introducidas por trabajos previos (como doblado o mecanizado).

Etapa 3: Enfriamiento controlado para propiedades deseadas

Luego, el material se enfría de manera controlada. Para la mayoría de los metales como el acero, el cobre y el latón, una velocidad de enfriamiento lenta es fundamental. Esto permite que se forme una estructura cristalina nueva, más uniforme y menos estresada, lo que da como resultado un material más dúctil y blando.

Beneficios clave del recocido

Al refinar la microestructura, el recocido produce varios beneficios significativos y prácticos en diferentes aplicaciones.

Mayor ductilidad y trabajabilidad

El principal beneficio del recocido es un aumento significativo de la ductilidad, la capacidad de estirarse o moldearse sin romperse. Al reducir la dureza y la tensión interna, hace que los materiales sean mucho más trabajables para procesos como el estampado, el trefilado y el conformado.

Alivio de tensiones internas

Procesos como la soldadura, la fundición y el trabajo en frío introducen un estrés inmenso en la estructura de un material. Si no se aborda, este estrés puede causar deformaciones, distorsiones o incluso grietas con el tiempo. El recocido proporciona una forma de relajar estas tensiones, asegurando la estabilidad dimensional.

Mejora de la conductividad eléctrica

Los defectos y dislocaciones en la red cristalina de un material impiden el flujo de electrones. Al reducir el número de estas dislocaciones, el recocido crea un camino más claro, lo que puede resultar en una mejor conductividad eléctrica.

Maquinabilidad mejorada

Un material más blando, más uniforme y menos quebradizo es significativamente más fácil de mecanizar. El recocido mejora la maquinabilidad al reducir el desgaste de la herramienta y permitir operaciones de corte más rápidas y precisas.

Comprender las compensaciones y los matices

Si bien los principios generales del recocido son sencillos, los resultados específicos dependen en gran medida del material y los parámetros del proceso.

La compensación estándar: dureza por ductilidad

Para la mayoría de los metales comunes, la compensación principal es clara: se sacrifica dureza y resistencia a la tracción para ganar ductilidad y trabajabilidad. Esta es una elección deliberada que se hace para preparar el material para los pasos de fabricación posteriores.

La excepción: recocido por envejecimiento por deformación

En algunos casos específicos, un recocido a baja temperatura puede realmente aumentar la resistencia a la fluencia. Por ejemplo, en ciertos aceros, un proceso cuidadosamente controlado permite que los átomos de carbono migren y fijen las dislocaciones en su lugar. Este efecto de "atmósfera de Cottrell" hace que el material sea más fuerte pero también reduce su elongación (ductilidad).

El papel crítico de la velocidad de enfriamiento

Si bien el enfriamiento lento es el estándar, no es una regla universal. Para algunos materiales avanzados, como la superaleación Inco X-750, una velocidad de enfriamiento más rápida puede producir una menor dureza, lo que facilita su manipulación en operaciones posteriores. Esto destaca que el proceso debe adaptarse a la aleación específica.

Recocido más allá de los metales: el caso de las cerámicas

El recocido también es un proceso crítico para las cerámicas, pero los efectos pueden ser diferentes. Se utiliza para mejorar la densidad, dureza y resistencia al calor de los productos cerámicos. El proceso estabiliza el material y cualquier recubrimiento superficial, haciendo que el producto final sea más fuerte, más confiable y de mayor calidad.

Tomar la decisión correcta para su objetivo

El recocido no es una solución única para todos, sino una herramienta versátil para la preparación de materiales. Su objetivo específico dictará cómo y por qué debe aplicarlo.

- Si su objetivo principal es preparar un material para conformar o dar forma: Utilice un proceso de recocido estándar para aumentar significativamente la ductilidad y reducir la dureza, haciendo que el material sea mucho menos propenso a agrietarse.

- Si su objetivo principal es optimizar el rendimiento eléctrico: Recueza el material para reducir los defectos y dislocaciones cristalinas, mejorando así su conductividad eléctrica.

- Si su objetivo principal es garantizar la estabilidad dimensional después del mecanizado o la soldadura: Aplique un ciclo de recocido específicamente para aliviar las tensiones internas que de otro modo podrían provocar deformaciones o fallas prematuras.

- Si su objetivo principal es trabajar con aleaciones o cerámicas avanzadas: Reconozca que los efectos del recocido son muy específicos; puede aumentar la dureza en las cerámicas o requerir velocidades de enfriamiento precisas para ciertas superaleaciones.

En última instancia, comprender el recocido le permite controlar con precisión las propiedades de un material para satisfacer las demandas de su aplicación específica.

Tabla resumen:

| Cambio clave de propiedad | Efecto del recocido |

|---|---|

| Ductilidad | Aumenta significativamente |

| Dureza y resistencia | Generalmente disminuye |

| Estrés interno | Aliviado |

| Maquinabilidad | Mejora |

| Conductividad eléctrica | Mejora |

¿Necesita optimizar las propiedades del material para su laboratorio o proceso de producción?

El recocido es una ciencia precisa. El equipo adecuado es fundamental para lograr resultados consistentes y confiables. KINTEK se especializa en equipos y consumibles de laboratorio, incluidos hornos de recocido avanzados diseñados para un control exacto de la temperatura y un calentamiento uniforme.

Ayudamos a nuestros clientes en investigación y fabricación a:

- Mejorar la trabajabilidad y el rendimiento del material

- Garantizar la estabilidad dimensional de los componentes críticos

- Mejorar la calidad y confiabilidad de sus productos finales

Deje que nuestros expertos le ayuden a seleccionar la solución de recocido perfecta para sus materiales y objetivos específicos. ¡Contacte con KINTEK hoy mismo para discutir sus necesidades!

Guía Visual

Productos relacionados

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno de grafito al vacío para material negativo Horno de grafiación

La gente también pregunta

- ¿Qué es la tecnología de pulverización catódica (sputtering)? Una guía para la deposición de películas delgadas de precisión

- ¿Qué es una máquina de pulverización catódica? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cuál es el propósito de usar tubos de vidrio sellados al vacío para el sinterizado de Thio-LISICON? Optimizar la pureza del electrolito sólido

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Cómo funciona una máquina de pulverización catódica (sputtering)? Logre precisión a nivel atómico para sus recubrimientos