En esencia, la Deposición Química de Vapor (CVD) es un proceso para crear una película sólida de alto rendimiento en una superficie. Funciona introduciendo un gas precursor en una cámara, que luego sufre una reacción química desencadenada por el calor. Esta reacción hace que se forme un material sólido y se una directamente a la superficie de un objeto objetivo, o sustrato, construyendo una capa delgada y uniforme.

El concepto crucial a entender es que la CVD no es simplemente un método de recubrimiento; es un proceso de síntesis de materiales. No se está "pulverizando" una sustancia preexistente, sino que se utilizan reacciones químicas controladas en estado gaseoso para hacer crecer una nueva capa sólida directamente sobre la superficie de un componente.

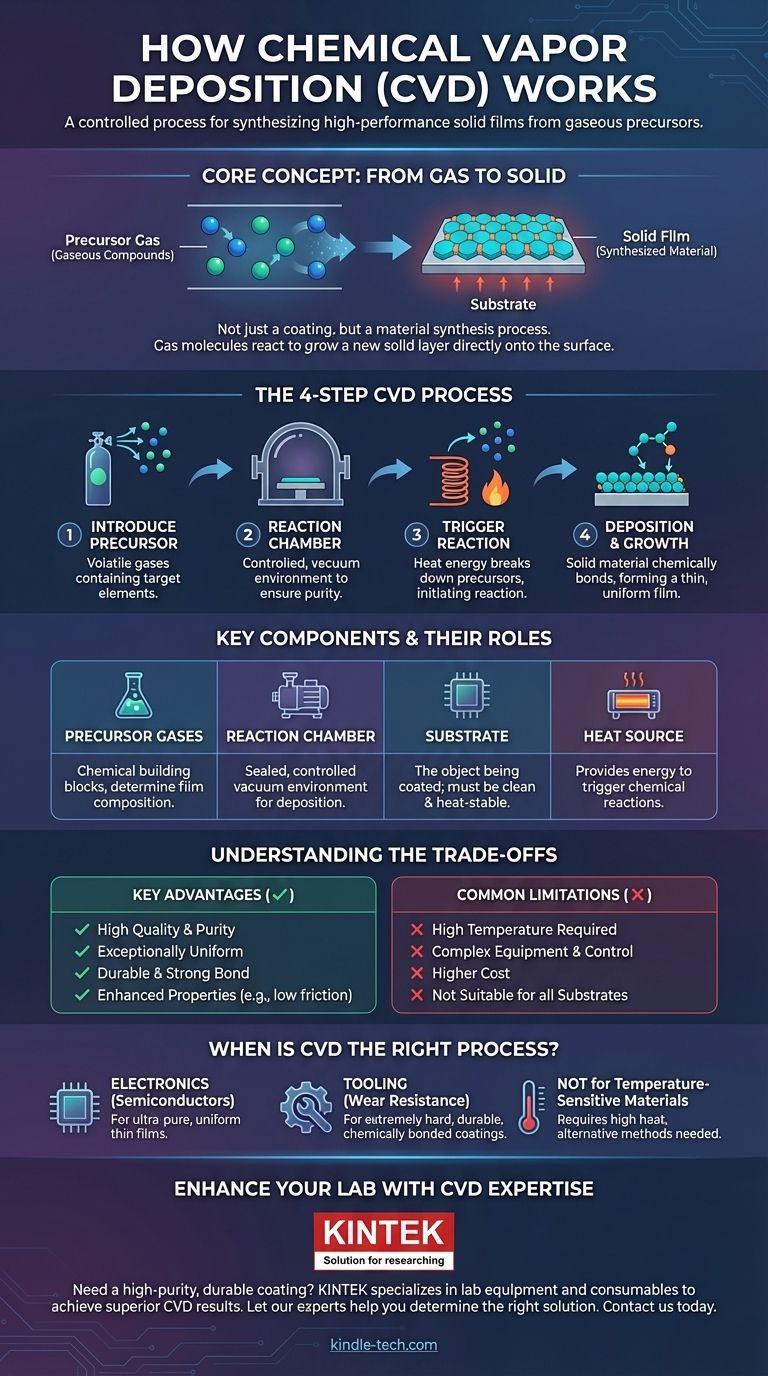

El Principio Fundamental: Del Gas al Sólido

Todo el proceso de CVD se basa en una transformación controlada de la materia. Un gas cuidadosamente elegido se convierte en una película delgada sólida a través de una secuencia precisa de eventos dentro de una cámara de reacción.

Introducción del Precursor

El proceso comienza con uno o más gases precursores volátiles. Estos son compuestos químicos gaseosos que contienen los elementos específicos que se desean depositar.

La Cámara de Reacción

El objeto a recubrir, conocido como sustrato, se coloca dentro de una cámara sellada. Esta cámara se somete típicamente a vacío para eliminar cualquier aire o contaminante que pueda interferir con la reacción química.

Desencadenamiento de la Reacción

El sustrato se calienta a una temperatura de reacción específica. Esta energía aplicada descompone los gases precursores, haciendo que reaccionen entre sí o con el propio sustrato.

Deposición y Crecimiento de la Película

El producto de esta reacción química es el material sólido deseado. Este nuevo material se deposita sobre el sustrato calentado, molécula por molécula, formando un fuerte enlace químico con la superficie y construyendo gradualmente una película delgada y uniforme.

Un Vistazo Más Detallado a los Componentes Clave

Comprender el papel de cada componente aclara cómo la CVD logra resultados tan precisos. Cada elemento es crítico para controlar el resultado de la película final.

El Sustrato

El sustrato es la pieza de trabajo o componente que recibe el recubrimiento. Su superficie debe estar meticulosamente limpia, y su capacidad para soportar altas temperaturas es un factor clave en el proceso.

Los Gases Precursores

Estos son los bloques de construcción de la nueva película. La selección de precursores es crítica, ya que su composición química determina directamente la composición del recubrimiento final, ya sea nitruro de silicio, carburo de titanio u otro material.

El Entorno de Vacío

El vacío tiene dos propósitos. Primero, asegura la pureza del proceso eliminando partículas no deseadas. Segundo, permite un mejor control sobre el movimiento y la concentración de los gases precursores a medida que fluyen hacia el sustrato.

El Método de Transporte Químico

En algunas variaciones de CVD, el proceso es ligeramente diferente. Una sustancia sólida o líquida reacciona primero en un "área fuente" para convertirse en gas. Este gas se transporta luego al sustrato (el "área de crecimiento"), donde una reacción química inversa hace que se deposite de nuevo en su forma sólida.

Comprendiendo las Ventajas y Desventajas

Como cualquier proceso de fabricación avanzado, la CVD implica un equilibrio entre potentes beneficios y limitaciones prácticas. Comprender estas ventajas y desventajas es clave para determinar su idoneidad para una aplicación determinada.

Ventajas Clave

El principal beneficio de la CVD es la calidad de la película. Debido a que se cultiva químicamente, el recubrimiento suele ser altamente puro, denso y excepcionalmente uniforme, incluso sobre formas complejas. Esto da como resultado superficies duraderas con propiedades mejoradas, como una menor fricción o una mayor resistencia térmica.

Limitaciones Comunes

El principal inconveniente es la alta temperatura requerida para muchas reacciones de CVD. Esto puede dañar o alterar sustratos que no son térmicamente estables. El proceso también requiere equipos complejos y un control preciso, lo que lo hace más costoso que métodos de recubrimiento más simples como la pintura o la galvanoplastia.

¿Cuándo es la CVD el Proceso Adecuado?

La elección de la CVD depende completamente de su objetivo final. El proceso sobresale donde el rendimiento y la pureza son primordiales, pero puede ser excesivo para aplicaciones menos exigentes.

- Si su enfoque principal es crear películas delgadas ultrapuras y uniformes para la electrónica: La CVD es el estándar de la industria para la fabricación de semiconductores y circuitos integrados debido a su precisión inigualable.

- Si su enfoque principal es mejorar las propiedades superficiales de una herramienta o componente: La CVD es ideal para crear recubrimientos extremadamente duros, resistentes al desgaste o a la corrosión que están unidos químicamente al sustrato.

- Si su enfoque principal es recubrir un material sensible a la temperatura: La CVD tradicional de alta temperatura no es adecuada, y debe explorar alternativas de baja temperatura o técnicas de deposición completamente diferentes.

En última instancia, la Deposición Química de Vapor proporciona un método poderoso para la ingeniería de superficies de materiales a nivel molecular.

Tabla Resumen:

| Componente Clave | Función en el Proceso CVD |

|---|---|

| Gases Precursores | Los bloques químicos que reaccionan para formar la película sólida. |

| Cámara de Reacción | Un entorno sellado y controlado (a menudo bajo vacío) donde ocurre la deposición. |

| Sustrato | El objeto que se recubre; su superficie debe estar limpia y térmicamente estable. |

| Fuente de Calor | Proporciona la energía para desencadenar la reacción química que deposita el material sólido. |

¿Necesita un recubrimiento duradero y de alta pureza para los componentes de su laboratorio o herramientas de producción?

El control preciso de la Deposición Química de Vapor es clave para crear películas que mejoran la resistencia al desgaste, la estabilidad térmica y el rendimiento. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para lograr estos resultados superiores.

Deje que nuestros expertos le ayuden a determinar si la CVD es la solución adecuada para su aplicación. Contáctenos hoy para discutir sus necesidades específicas de laboratorio y cómo nuestras soluciones pueden aportar valor a su trabajo.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuáles son las condiciones operativas típicas del proceso HTCVD? Precisión a Alta Temperatura para Materiales Avanzados

- ¿Qué es el proceso de crecimiento epitaxial del grafeno? Desbloqueando la síntesis de grafeno de alta calidad y gran área

- ¿Cuáles son las aplicaciones del método CVD? Desde microchips hasta diamantes cultivados en laboratorio

- ¿Qué es el proceso de crecimiento por deposición de vapor? Cultive películas delgadas de alto rendimiento átomo por átomo

- ¿Cuál es el proceso de CVD en semiconductores? Una guía paso a paso para la deposición de película delgada

- ¿Cuál es la diferencia entre la deposición química y la física? Una guía sobre películas delgadas PVD vs. CVD

- ¿Qué es la deposición de material en la fabricación? Desbloquee la libertad de diseño con los procesos aditivos

- ¿Cuál es el mecanismo de crecimiento del grafeno? Dominando la CVD para una producción de alta calidad y gran superficie