En esencia, la deposición química de vapor (CVD) es un proceso sofisticado para "cultivar" una película ultrafina y de alto rendimiento sobre una superficie. Funciona introduciendo un gas precursor volátil en una cámara de reacción. Cuando se aplica energía, este gas sufre una reacción química o descomposición, depositando una capa sólida sobre el material objetivo, conocido como sustrato. Este proceso construye la película deseada molécula a molécula.

La deposición química de vapor no es un simple proceso de pulverización o inmersión; es una reacción química en fase gaseosa que construye una película sólida directamente sobre un sustrato. Este método proporciona un control excepcional sobre la pureza y la estructura de una película, pero su dependencia de una alta energía —a menudo calor intenso— es su compensación más significativa.

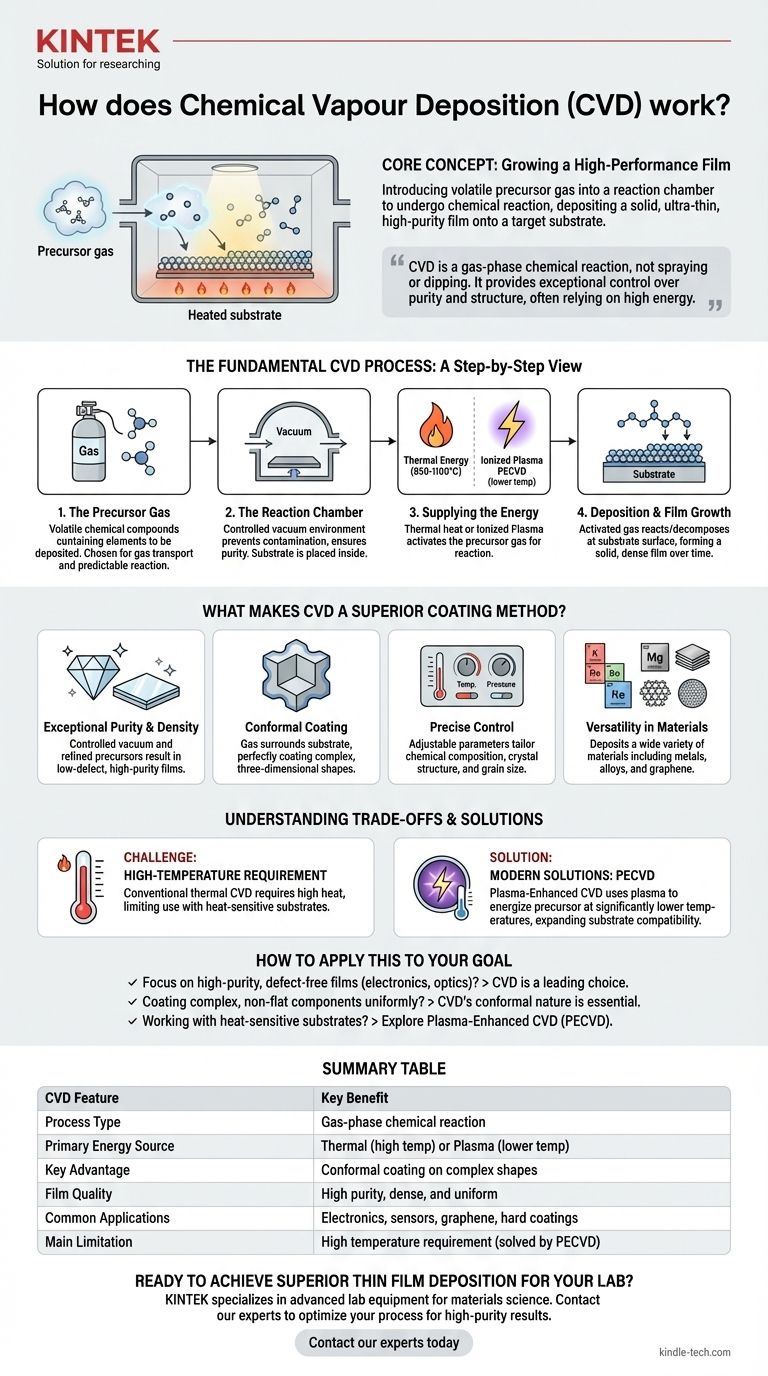

El Proceso Fundamental de CVD: Una Vista Paso a Paso

Para comprender verdaderamente la CVD, es mejor desglosarla en sus etapas operativas principales. Cada paso es fundamental para lograr un producto final uniforme y de alta calidad.

El Gas Precursor

El proceso comienza con uno o más gases precursores volátiles. Estos son compuestos químicos que contienen los elementos que se desean depositar. Se eligen específicamente por su capacidad para ser transportados como gas y reaccionar de manera predecible bajo ciertas condiciones.

La Cámara de Reacción

El gas precursor se inyecta en una cámara sellada, que generalmente opera al vacío. Este entorno controlado es crucial para prevenir la contaminación por aire y asegurar la pureza de la película depositada. El componente a recubrir —el sustrato— se coloca dentro de esta cámara.

Suministro de Energía

Para que ocurra la reacción química, se debe suministrar energía. Hay dos métodos principales para esto.

El más común es la energía térmica, donde el sustrato se calienta a una alta temperatura de reacción (a menudo 850-1100 °C). Este calor intenso proporciona la energía necesaria para descomponer el gas precursor.

Alternativamente, se puede utilizar un plasma ionizado. Métodos como la CVD asistida por plasma (PECVD) utilizan campos electromagnéticos para crear un plasma, que activa el gas precursor a temperaturas mucho más bajas.

La Deposición y el Crecimiento de la Película

Una vez activado por la fuente de energía, el gas precursor reacciona o se descompone en o cerca de la superficie del sustrato. Este cambio químico deja atrás un material sólido que se une directamente al sustrato, formando una película delgada y densa.

Con el tiempo, este proceso de deposición continúa, acumulando la película hasta el espesor deseado de manera altamente controlada y uniforme.

¿Qué Hace que la CVD sea un Método de Recubrimiento Superior?

La razón por la que la CVD es un enfoque líder para la fabricación de materiales avanzados como el grafeno se debe a un conjunto único de ventajas que se derivan directamente de su mecanismo de deposición en fase gaseosa.

Pureza y Densidad Excepcionales

Debido a que el proceso ocurre en un entorno de vacío controlado con gases precursores altamente refinados, las películas resultantes tienen una pureza extremadamente alta y una buena densidad. Esta calidad de bajo defecto es esencial para aplicaciones como la electrónica y los sensores de alto rendimiento.

Recubrimiento Conformado para Formas Complejas

A diferencia de los métodos de deposición de línea de visión (como la pulverización), el gas precursor en CVD rodea completamente el sustrato. Esto da como resultado un recubrimiento perfectamente conformado que cubre uniformemente formas tridimensionales complejas, una característica a menudo descrita como una "buena propiedad de envoltura".

Control Preciso de las Propiedades del Material

Al ajustar cuidadosamente parámetros como la temperatura, la presión y la composición del gas, los ingenieros pueden controlar con precisión las características de la película final. Esto incluye su composición química, estructura cristalina e incluso el tamaño del grano, lo que permite materiales altamente personalizados.

Versatilidad en Materiales

La CVD es una técnica increíblemente versátil. Se puede utilizar para depositar una amplia variedad de materiales, incluidas películas metálicas, películas no metálicas como el grafeno, aleaciones multicomponente y capas cerámicas duras.

Comprensión de las Compensaciones y Limitaciones

Ningún proceso técnico está exento de desafíos. La principal limitación de la CVD tradicional está directamente relacionada con su mayor fortaleza: el uso de alta energía.

El Requisito de Alta Temperatura

La CVD térmica convencional requiere temperaturas extremadamente altas para iniciar la reacción química. Muchos materiales de sustrato potenciales simplemente no pueden soportar este calor sin derretirse, deformarse o degradarse, lo que limita severamente el rango de aplicaciones posibles.

Soluciones Modernas: CVD Asistida por Plasma (PECVD)

Para superar la limitación de la temperatura, se desarrollaron métodos como la CVD asistida por plasma (PECVD). Al utilizar plasma en lugar de calor para energizar el gas precursor, la deposición puede ocurrir a temperaturas significativamente más bajas, haciendo que el proceso sea compatible con una gama mucho más amplia de sustratos.

Compatibilidad del Sustrato

Incluso con opciones de menor temperatura, la compatibilidad del sustrato sigue siendo una consideración clave. La química superficial y las propiedades físicas del sustrato deben permitir la fuerte unión de la película depositada.

Cómo Aplicar Esto a Su Objetivo

Elegir un método de deposición depende totalmente de los requisitos específicos de su material y aplicación.

- Si su enfoque principal es crear películas delgadas sin defectos y de alta pureza para electrónica u óptica: La CVD es una opción líder debido a su control preciso sobre la estructura y composición de la película.

- Si su enfoque principal es recubrir componentes complejos y no planos de manera uniforme: La naturaleza conformada de la CVD garantiza una capa uniforme en toda la superficie donde otros métodos fallarían.

- Si está trabajando con sustratos sensibles al calor como polímeros o ciertas aleaciones: Debe buscar más allá de la CVD térmica tradicional y explorar variantes de menor temperatura como la CVD asistida por plasma (PECVD).

En última instancia, comprender los principios de la CVD le permite seleccionar la estrategia de deposición de materiales adecuada para las aplicaciones más exigentes.

Tabla de Resumen:

| Característica de CVD | Beneficio Clave |

|---|---|

| Tipo de Proceso | Reacción química en fase gaseosa |

| Fuente de Energía Principal | Térmica (alta temp) o Plasma (menor temp) |

| Ventaja Clave | Recubrimiento conformado en formas complejas |

| Calidad de la Película | Alta pureza, densa y uniforme |

| Aplicaciones Comunes | Electrónica, sensores, grafeno, recubrimientos duros |

| Limitación Principal | Requisito de alta temperatura (resuelto por PECVD) |

¿Listo para lograr una deposición de película delgada superior para su laboratorio?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para la ciencia de los materiales y la investigación. Ya sea que esté desarrollando electrónica de próxima generación, recubriendo componentes complejos o explorando nanomateriales como el grafeno, nuestra experiencia en tecnologías de deposición puede ayudarlo a optimizar su proceso para obtener resultados uniformes y de alta pureza.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar sus capacidades de investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Qué es la deposición de material de recubrimiento? La clave para crear superficies duraderas y funcionales

- ¿Cómo modifica un sistema de reacción de Deposición Química de Vapor (CVD) las películas de embalaje a base de nanomateriales? Mejora la durabilidad

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Por qué se eligen los soportes de grafito para soportar sustratos de silicio? Beneficios clave para la pureza del recubrimiento de Al2TiO5.

- ¿Qué es la deposición química de vapor? Una guía para la deposición de películas delgadas de alto rendimiento

- ¿Cómo se fabrican los diamantes sintéticos en el laboratorio? Descubra la ciencia de los métodos HPHT y CVD

- ¿Cómo se forma el plasma en la pulverización catódica por RF? Descifrando el proceso para materiales aislantes

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico