En esencia, el tratamiento térmico es un proceso controlado de calentamiento y enfriamiento de un material para alterar intencionalmente su estructura interna. Esta manipulación no es superficial; cambia propiedades físicas y mecánicas fundamentales, permitiendo a los ingenieros mejorar la resistencia de un material, aliviar las tensiones internas de la fabricación, mejorar la resistencia al desgaste o reducir la fragilidad para adaptarse a una aplicación específica.

El propósito fundamental del tratamiento térmico es manipular con precisión la estructura cristalina interna de un material, alterando sus propiedades en todo el componente, no solo en la superficie. Es la herramienta que convierte un metal genérico en un componente diseñado para una tarea específica y exigente.

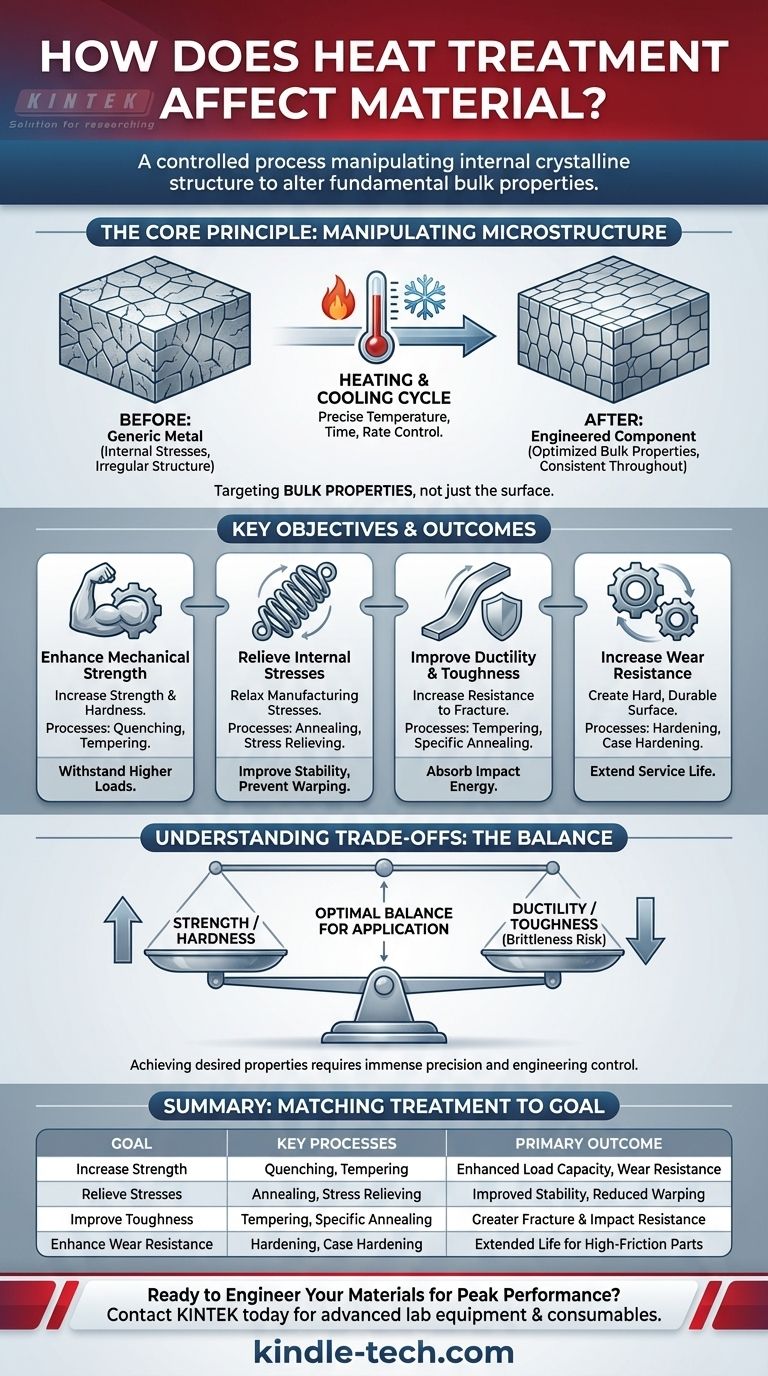

El Principio Fundamental: Manipulación de la Microestructura

El tratamiento térmico es un proceso fundamental en la ciencia de los materiales y la fabricación, particularmente para metales como el acero. Su eficacia proviene del control preciso que ofrece sobre las características más básicas de un material.

Más Allá del Simple Calentamiento y Enfriamiento

Este no es un proceso burdo de simplemente calentar un material. El tratamiento térmico implica ciclos cuidadosamente gestionados de calentamiento a temperaturas específicas, mantenimiento durante una duración establecida y enfriamiento a una velocidad controlada. Cada fase de este ciclo influye en la disposición atómica final, o microestructura, del material.

Orientación a las Propiedades Generales

La característica definitoria del tratamiento térmico es que modifica las propiedades generales de un material. Los cambios ocurren en lo profundo del componente, asegurando que propiedades como la resistencia y la ductilidad sean consistentes en todo el material. Esto contrasta con las modificaciones solo superficiales, como el tratamiento con plasma, que cambian la química de la superficie sin alterar el material central subyacente.

Objetivos Clave del Tratamiento Térmico

Los ingenieros utilizan el tratamiento térmico para lograr varios objetivos de rendimiento distintos y, a menudo, contrapuestos. El proceso elegido depende completamente del resultado deseado para la pieza final.

Mejora de la Resistencia Mecánica

Uno de los objetivos más comunes es aumentar la resistencia y dureza de un material. Esto permite que los componentes soporten cargas más altas y resistan la deformación. Procesos como el temple y el revenido se utilizan para crear una microestructura más dura y resistente, lo cual es crítico para herramientas, engranajes y componentes estructurales.

Alivio de Tensiones Internas

Los procesos de fabricación como la soldadura, el mecanizado o el conformado en caliente pueden introducir tensiones internas significativas en un material. Estas tensiones pueden provocar deformaciones o grietas con el tiempo. Un proceso de tratamiento térmico conocido como recocido o alivio de tensiones calienta el material y permite que se enfríe lentamente, lo que relaja estas tensiones y hace que la pieza sea más estable y fácil de mecanizar.

Mejora de la Ductilidad y la Tenacidad

Si bien la resistencia es importante, también lo es la capacidad de resistir la fractura. El tratamiento térmico se puede utilizar para mejorar la ductilidad (la capacidad de deformarse sin romperse) y la tenacidad (la capacidad de absorber energía de un impacto). Esto es crucial para piezas que pueden experimentar cargas o golpes repentinos.

Aumento de la Resistencia al Desgaste

Para componentes sometidos a fricción y abrasión, el tratamiento térmico puede crear una superficie muy dura y resistente al desgaste. Esto extiende drásticamente la vida útil de piezas como cojinetes y herramientas de corte al hacerlas más resistentes al desgaste.

Comprender las Compensaciones

La selección de un proceso de tratamiento térmico es un ejercicio de equilibrio entre propiedades contrapuestas. Mejorar una característica a menudo se produce a expensas de otra.

El Compromiso Resistencia vs. Fragilidad

Aumentar la dureza y resistencia de un material casi siempre reduce su ductilidad, haciéndolo más frágil. Una pieza extremadamente dura puede romperse bajo un impacto repentino. El arte del tratamiento térmico reside en encontrar el equilibrio óptimo para la aplicación, logrando la resistencia necesaria sin crear un riesgo inaceptable de fractura.

Complejidad y Control del Proceso

Lograr las propiedades deseadas requiere una precisión inmensa. Temperaturas incorrectas, tiempos de mantenimiento o velocidades de enfriamiento pueden arruinar completamente un componente, haciéndolo demasiado blando, demasiado frágil o dimensionalmente inestable. Este no es un paso simple, sino un proceso de ingeniería altamente controlado.

Diferenciación entre Modificación Masiva y Superficial

Es fundamental comprender si el objetivo requiere cambiar todo el componente o solo su superficie. Si necesita una pieza con una superficie extremadamente dura y resistente al desgaste, pero un núcleo tenaz y dúctil, un tratamiento térmico masivo puede no ser la solución ideal. En ese caso, los procesos específicos de superficie podrían ser más apropiados.

Adaptando el Tratamiento a Su Objetivo

El enfoque correcto depende completamente del problema que esté tratando de resolver. Utilice estos puntos como guía para determinar sus necesidades.

- Si su enfoque principal es maximizar la capacidad de carga: Su objetivo es aumentar la resistencia y la dureza, a menudo a través de procesos como el temple y el revenido.

- Si su enfoque principal es mejorar la estabilidad después de la soldadura: Necesita aliviar las tensiones internas, lo que hace que el recocido sea la opción más adecuada.

- Si su enfoque principal es prevenir la fractura por impacto: Necesita optimizar la tenacidad y la ductilidad, lo que requiere un cuidadoso equilibrio de ciclos de calentamiento y enfriamiento.

- Si su enfoque principal es extender la vida útil de una pieza de alta fricción: Necesita maximizar la dureza de la superficie para mejorar la resistencia al desgaste.

En última instancia, el tratamiento térmico transforma un material estándar en un componente de alto rendimiento diseñado para una tarea específica.

Tabla Resumen:

| Objetivo | Procesos Clave de Tratamiento Térmico | Resultado Principal |

|---|---|---|

| Aumentar Resistencia/Dureza | Temple, Revenido | Mayor capacidad de carga, resistencia al desgaste |

| Aliviar Tensiones Internas | Recocido, Alivio de Tensiones | Mayor estabilidad dimensional, reducción de deformaciones |

| Mejorar Tenacidad/Ductilidad | Revenido, Recocido Específico | Mayor resistencia a la fractura y al impacto |

| Mejorar Resistencia al Desgaste | Endurecimiento, Cementación | Vida útil prolongada para componentes de alta fricción |

¿Listo para Diseñar Sus Materiales para un Rendimiento Máximo?

Lograr el equilibrio perfecto de resistencia, tenacidad y durabilidad requiere un control preciso. KINTEK se especializa en equipos de laboratorio avanzados y consumibles necesarios para desarrollar y validar sus procesos de tratamiento térmico. Nuestras soluciones le ayudan a manipular con precisión las propiedades del material para obtener resultados superiores.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus desafíos específicos de laboratorio y ciencia de materiales.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz