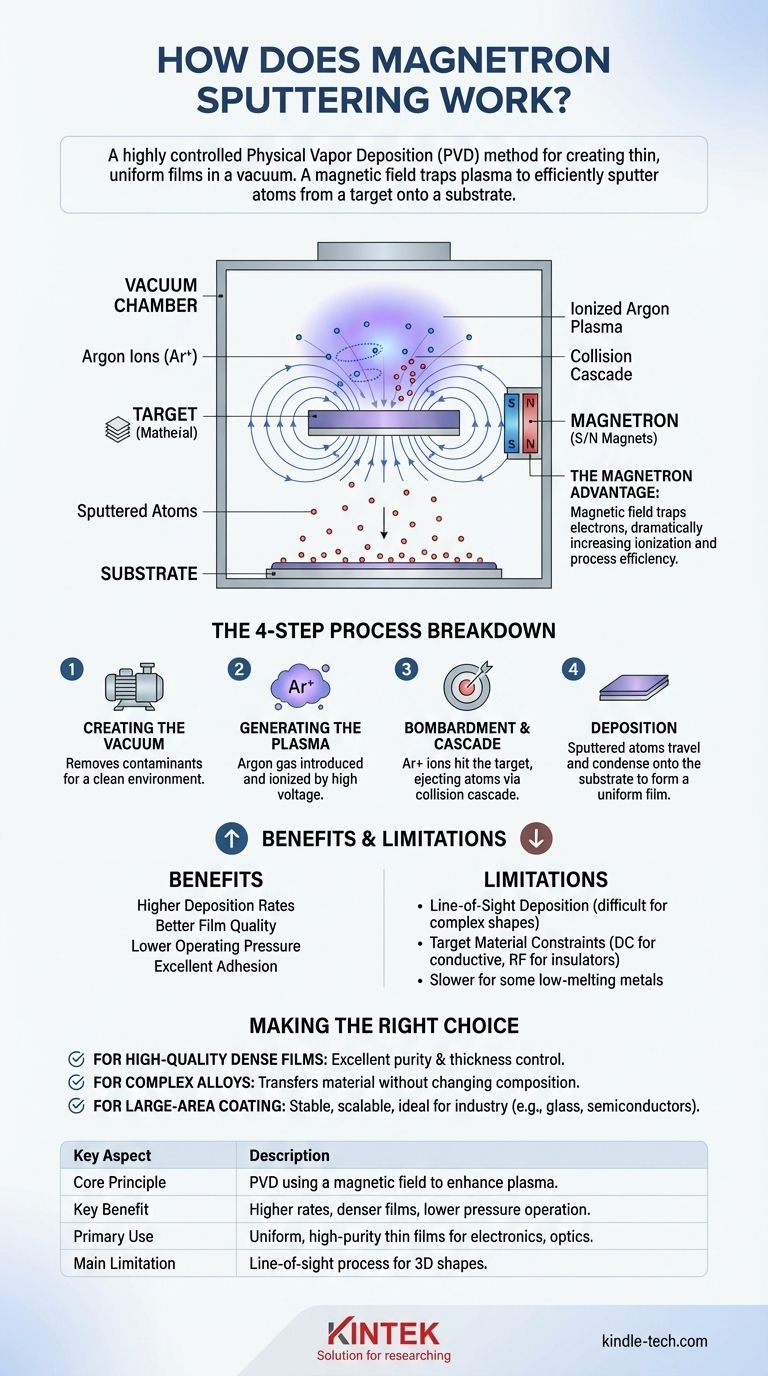

En esencia, el sputtering catódico (magnetrón) es un método altamente controlado de deposición física de vapor (PVD) utilizado para crear películas de material extremadamente delgadas y uniformes. El proceso tiene lugar en el vacío, donde se utiliza un campo magnético para atrapar un plasma de gas ionizado, concentrándolo sobre un material fuente llamado "blanco" (target). Este intenso bombardeo arranca átomos del blanco, los cuales viajan y se condensan sobre un "sustrato", formando el recubrimiento deseado.

La clave no es solo el sputtering en sí, sino el papel del magnetrón. El campo magnético aumenta drásticamente la eficiencia del plasma, lo que conduce a tasas de deposición más altas, mejor calidad de película y la capacidad de operar a presiones más bajas en comparación con el sputtering no magnético.

El Proceso de Sputtering: Un desglose paso a paso

Para comprender realmente el sputtering catódico, podemos dividirlo en cuatro etapas fundamentales. Cada paso juega un papel crítico en la calidad final de la película delgada.

Paso 1: Creación del Entorno de Vacío

Todo el proceso ocurre dentro de una cámara de vacío sellada.

Esto es esencial para eliminar gases atmosféricos como el oxígeno y el nitrógeno, que de otro modo contaminarían la película o reaccionarían con el proceso. Un entorno limpio garantiza la pureza del recubrimiento final.

Paso 2: Generación del Plasma

Se introduce una pequeña cantidad de gas inerte, típicamente argón (Ar), en la cámara.

Se aplica un alto voltaje entre el material blanco (que actúa como cátodo) y el sustrato (a menudo cerca del ánodo). Este campo eléctrico energiza el gas argón, despojando electrones de los átomos y creando un plasma: una nube de gas ionizado y brillante compuesta por iones de argón positivos (Ar+) y electrones libres.

Paso 3: El Bombardeo y la Cascada de Colisiones

Los iones de argón cargados positivamente son acelerados por el campo eléctrico y chocan contra la superficie del blanco cargada negativamente con inmensa energía cinética.

Este impacto no es un simple "desprendimiento" de la superficie. Inicia una cascada de colisiones dentro de la red atómica del blanco, transfiriendo momento desde el ion a los átomos del blanco. Cuando esta cascada llega a la superficie, expulsa átomos del blanco si la energía excede la energía de enlace superficial del material.

Paso 4: Deposición sobre el Sustrato

Los átomos expulsados, o "pulverizados" (sputtered), viajan a través de la cámara de vacío.

Finalmente, golpean el sustrato, que está estratégicamente colocado para interceptarlos. Al golpear el sustrato más frío, los átomos se condensan y se acumulan, capa por capa, para formar una película delgada densa y uniforme.

El Papel Crítico del Magnetrón

El proceso descrito anteriormente es el sputtering estándar. El "magnetrón" es el componente especial que hace que esta técnica sea tan potente y ampliamente utilizada.

Atrapar Electrones con un Campo Magnético

Se coloca un conjunto de imanes potentes detrás del blanco. Esto crea un campo magnético que se proyecta frente a la superficie del blanco.

Este campo magnético es demasiado débil para afectar a los pesados iones de argón, pero es lo suficientemente fuerte como para atrapar a los electrones mucho más ligeros y rápidos en una trayectoria espiral cerca del blanco.

Aumento de la Eficiencia de Ionización

Al atrapar los electrones, el magnetrón aumenta drásticamente su longitud de trayectoria. En lugar de realizar una o dos colisiones, ahora realizan cientos.

Cada colisión con un átomo de argón neutro tiene la posibilidad de crear un nuevo ion de argón. Esto da como resultado un plasma mucho más denso e intenso que se concentra directamente sobre el blanco, precisamente donde más se necesita.

Los Beneficios: Tasas Más Altas y Mejores Películas

Este plasma altamente eficiente conduce a un aumento masivo en el número de iones que bombardean el blanco. Esto se traduce directamente en una tasa de deposición más alta.

Además, debido a que el proceso es tan eficiente, se puede ejecutar a presiones de gas más bajas. Una presión más baja significa que los átomos pulverizados encuentran menos átomos de gas en su camino hacia el sustrato, lo que resulta en una película más pura, densa y de mayor calidad.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, el sputtering catódico no es la solución para todos los escenarios. Es crucial comprender sus limitaciones.

Deposición por Línea de Visión

Los átomos pulverizados generalmente viajan en línea recta desde el blanco hasta el sustrato. Esta naturaleza de línea de visión dificulta recubrir uniformemente formas tridimensionales complejas con esquinas afiladas o socavados.

Restricciones del Material del Blanco

La configuración más común, el sputtering de CC (Corriente Continua), requiere que el material del blanco sea eléctricamente conductor. Es posible recubrir materiales aislantes o cerámicos, pero requiere una configuración más compleja conocida como sputtering de RF (Radio Frecuencia).

Tasas de Deposición para Ciertos Materiales

Aunque es mucho más rápido que el sputtering básico, puede ser más lento que otros métodos de PVD, como la evaporación térmica, para ciertos metales con puntos de fusión bajos.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un método de deposición depende completamente del resultado deseado para su película delgada.

- Si su enfoque principal son películas densas y de alta calidad: El sputtering catódico es una opción excepcional debido a su capacidad para crear películas con alta pureza, excelente adhesión y control preciso del grosor.

- Si su enfoque principal es recubrir una aleación compleja: El sputtering es ideal porque transfiere el material del blanco al sustrato sin cambiar su composición química (estequiometría).

- Si su enfoque principal es el recubrimiento industrial de área grande: La estabilidad, el control y la escalabilidad del sputtering catódico lo convierten en una tecnología de referencia para aplicaciones como vidrio arquitectónico, semiconductores y fabricación de pantallas.

Al comprender estos principios, puede aprovechar eficazmente el sputtering catódico para crear películas delgadas de alto rendimiento y altamente controladas para una amplia gama de aplicaciones.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Principio Central | Deposición Física de Vapor (PVD) utilizando un campo magnético para mejorar la eficiencia del plasma. |

| Beneficio Clave | Tasas de deposición más altas, películas más densas y operación a presiones más bajas. |

| Uso Principal | Creación de películas delgadas uniformes y de alta pureza para electrónica, óptica y recubrimientos. |

| Limitación Principal | El proceso de línea de visión puede dificultar el recubrimiento de formas 3D complejas. |

¿Listo para integrar películas delgadas de alto rendimiento en el flujo de trabajo de su laboratorio? KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para procesos de deposición precisos como el sputtering catódico. Nuestra experiencia garantiza que logre los recubrimientos uniformes y de alta calidad esenciales para I+D y producción. Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas de laboratorio y cómo podemos apoyar su éxito.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Válvula de bola de vacío de acero inoxidable 304 316, válvula de parada para sistemas de alto vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuál es el mejor catalizador para la pirólisis? Una guía estratégica para maximizar la calidad y el rendimiento del bioaceite

- ¿Cuál es el efecto de la temperatura de pirólisis en el bio-aceite? Optimice el rendimiento y la calidad para su laboratorio

- ¿Qué hace un evaporador rotatorio al vacío? Elimina suavemente los disolventes para una concentración precisa de la muestra

- ¿Cuál es la diferencia entre la evaporación térmica y la evaporación por haz de electrones? Elija el método PVD adecuado para sus materiales

- ¿Cuáles son los defectos en el proceso de tratamiento térmico? Prevenga el agrietamiento, la deformación y los puntos blandos

- ¿Cuál es la diferencia entre el sputtering de CA y el de CC? Elija el método adecuado para su material

- ¿Cuál es la diferencia entre el aislado y el destilado de CBD? Pureza vs. Efecto Séquito Explicado

- ¿Es cara la energía de biomasa? Descubra el coste real frente al valor para sus necesidades energéticas