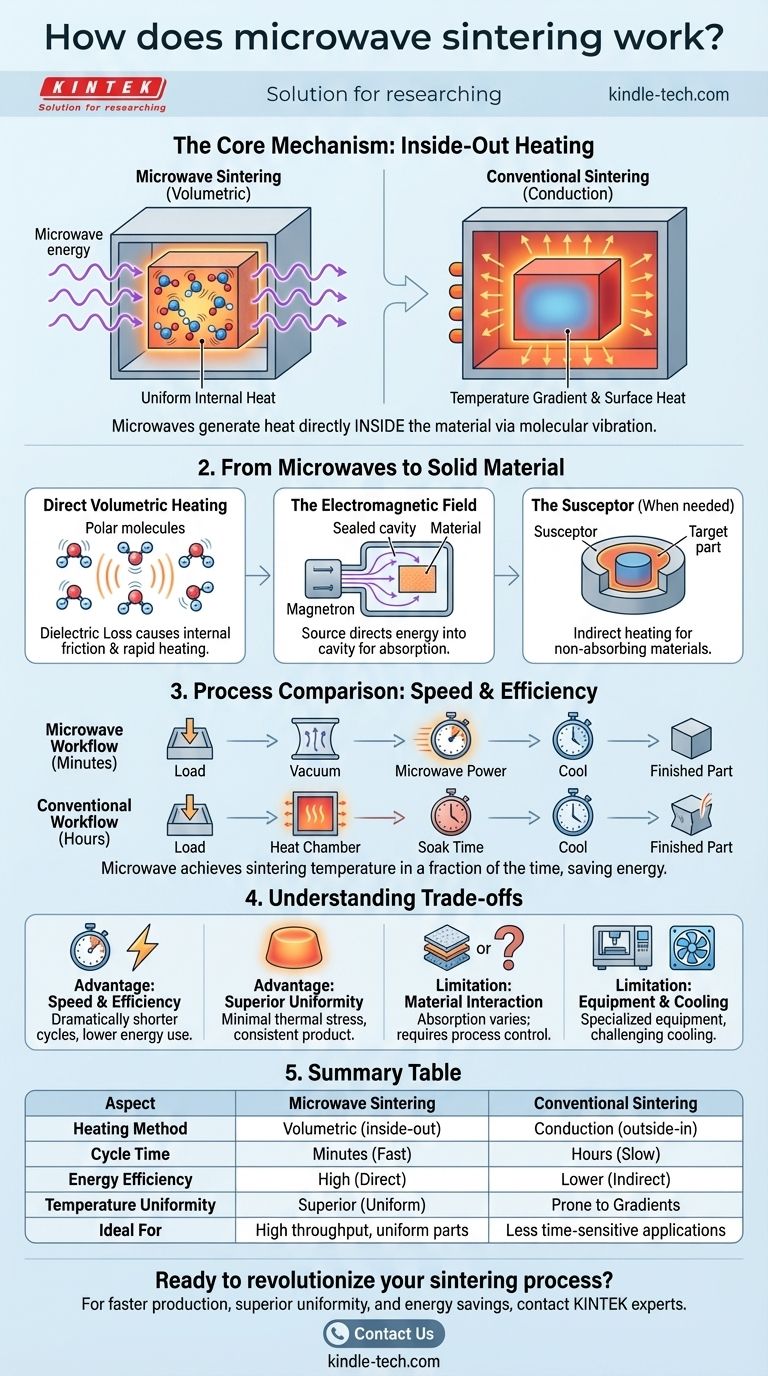

La sinterización por microondas cambia fundamentalmente la forma en que se calientan los materiales. A diferencia de un horno convencional que calienta de afuera hacia adentro, este proceso utiliza energía de microondas para generar calor directamente dentro del material mismo. Este "calentamiento volumétrico" ocurre a medida que las ondas electromagnéticas hacen que las moléculas e iones internos del material vibren rápidamente, creando un calor uniforme en toda la pieza casi instantáneamente.

La distinción crítica de la sinterización por microondas es su mecanismo de calentamiento de "adentro hacia afuera". Al calentar todo el volumen del material simultáneamente, logra resultados más rápidos y uniformes y ahorros de energía significativos en comparación con los métodos tradicionales que calientan desde la superficie hacia adentro.

El Mecanismo Central: De Microondas a Material Sólido

La eficacia de la sinterización por microondas reside en su método único de transferencia de energía. Elude el proceso lento e indirecto de conducción y convección utilizado en los hornos convencionales.

Calentamiento Volumétrico Directo

El proceso se basa en la pérdida dieléctrica de un material. A medida que las microondas atraviesan la cerámica o el polvo, interactúan con su estructura molecular, forzando a las moléculas polares y a los iones a oscilar rápidamente.

Esta intensa fricción interna es la fuente de calor. Debido a que las microondas penetran el material, este calentamiento ocurre en todas partes a la vez, desde el núcleo hasta la superficie.

El Campo Electromagnético

Un horno de sinterización por microondas consta de una fuente de microondas (como un magnetrón), una cavidad de calentamiento sellada y un sistema para manipular el material.

La fuente genera y dirige la energía de microondas hacia la cavidad. El material colocado en su interior absorbe esta energía, elevando rápidamente su temperatura hasta el punto de sinterización, donde las partículas individuales se unen para formar un sólido denso.

Cuando los Materiales No Cooperan: El Susceptor

No todos los materiales absorben fácilmente la energía de microondas. Algunos, como la zirconia monoclínica, son efectivamente transparentes a las microondas a temperaturas más bajas.

En estos casos, se utiliza un material susceptor. Este es un material secundario que absorbe fuertemente la energía de microondas y la convierte en calor. Luego, el material objetivo se calienta indirectamente por el susceptor caliente, combinando la velocidad de las microondas con la transferencia térmica convencional.

Una Comparación del Proceso Paso a Paso

El flujo de trabajo operativo para la sinterización por microondas destaca su principal ventaja: la velocidad.

Flujo de Trabajo de Sinterización por Microondas

El proceso es directo y rápido. Un ciclo típico implica cargar el material, crear un vacío (si es necesario para el material) y aplicar potencia de microondas.

El material se calienta a la temperatura de sinterización en una fracción del tiempo requerido por un horno convencional. Después de un breve período de mantenimiento para asegurar la densificación, la pieza se enfría.

Contraste con la Sinterización Convencional

La sinterización convencional es un proceso mucho más lento. Primero hay que calentar la cámara del horno en sí.

Luego, este calor se absorbe lentamente en el material desde el exterior, creando un significativo gradiente de temperatura entre la superficie caliente y el núcleo más frío. Este proceso lleva mucho más tiempo y consume mucha más energía.

Comprender las Compensaciones

Aunque es potente, la sinterización por microondas no es una solución universal. Comprender sus ventajas y limitaciones es clave para su aplicación exitosa.

Ventaja: Velocidad y Eficiencia Inigualables

El beneficio más significativo es la velocidad. Los ciclos de calentamiento se pueden reducir de muchas horas a meros minutos. Dado que la energía se centra únicamente en calentar el material y no en toda la cámara del horno, también es muy eficiente energéticamente.

Ventaja: Uniformidad Superior

Al calentar volumétricamente, la sinterización por microondas elimina casi por completo los gradientes de temperatura internos comunes en los métodos convencionales. Esto reduce la tensión térmica, minimiza la deformación y da como resultado un producto final más uniforme y consistente.

Limitación: Interacción del Material

El principal desafío es que la capacidad de un material para absorber energía de microondas puede cambiar con su temperatura y composición. Esto requiere un control cuidadoso del proceso y, en algunos casos, el uso de susceptores, lo que añade una capa de complejidad.

Limitación: Equipo y Enfriamiento

Se requiere equipo especializado para generar y contener el campo de microondas de forma segura. Además, aunque el calentamiento es rápido, enfriar eficientemente el equipo después de un ciclo, especialmente en la producción a gran escala, puede ser un desafío y puede requerir sistemas de enfriamiento auxiliares.

¿Es la Sinterización por Microondas Adecuada para su Aplicación?

Elegir el método de sinterización correcto depende completamente de las prioridades de su proyecto, desde la velocidad de producción hasta las propiedades finales del material.

- Si su enfoque principal es la producción rápida y el alto rendimiento: Los tiempos de ciclo drásticamente reducidos de la sinterización por microondas ofrecen una ventaja clara y convincente.

- Si su enfoque principal es la calidad y uniformidad del material: El calentamiento volumétrico minimiza los gradientes térmicos, reduciendo las tensiones internas y mejorando la consistencia del producto final.

- Si su enfoque principal es la eficiencia energética y la reducción de costos: Este método es inherentemente más eficiente ya que calienta la pieza directamente, no toda la cámara del horno.

- Si está trabajando con materiales novedosos o sensibles a la temperatura: El control preciso y el potencial de temperaturas de sinterización más bajas pueden ser un habilitador crítico para el desarrollo de materiales avanzados.

Al comprender su principio único de calentamiento de adentro hacia afuera, puede aprovechar eficazmente la sinterización por microondas para lograr resultados que a menudo son imposibles con los hornos tradicionales.

Tabla Resumen:

| Aspecto | Sinterización por Microondas | Sinterización Convencional |

|---|---|---|

| Método de Calentamiento | Volumétrico (de adentro hacia afuera) | Conducción (de afuera hacia adentro) |

| Tiempo de Ciclo | Minutos | Horas |

| Eficiencia Energética | Alta (calienta el material directamente) | Menor (calienta toda la cámara) |

| Uniformidad de Temperatura | Superior (reduce gradientes) | Propenso a gradientes y estrés |

| Ideal Para | Alto rendimiento, piezas uniformes | Aplicaciones menos sensibles al tiempo |

¿Listo para revolucionar su proceso de sinterización? Si su laboratorio necesita ciclos de producción más rápidos, uniformidad de material superior y ahorros de energía significativos, KINTEK tiene la solución. Nuestro equipo especializado de sinterización por microondas está diseñado para laboratorios que buscan mejorar el rendimiento y la calidad del material. Contacte a nuestros expertos hoy mismo para discutir cómo nuestro equipo de laboratorio puede optimizar sus aplicaciones de sinterización.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son los problemas para la utilización de los bioaceites? Superar las barreras clave para la adopción de combustibles renovables

- ¿Cuál es el valor del aceite de pirólisis? Una guía para valorar este complejo biocombustible

- ¿Qué papel juega un agitador magnético en la degradación electroquímica de tintes? Maximizar la cinética y la eficiencia de la transferencia de masa

- ¿Qué precauciones se deben tomar al utilizar el análisis FTIR? Pasos esenciales para obtener resultados espectroscópicos fiables

- ¿Cómo mantienen la precisión experimental las válvulas de control de presión y los sistemas de tuberías de escape? Garantizar la integridad de los datos

- ¿Qué es una máquina de pulverización catódica? Logre una deposición de película delgada de alta precisión

- ¿Qué productos se fabrican mediante sinterización láser? Desde implantes médicos hasta piezas aeroespaciales

- ¿Cuáles son los usos del método de sinterización? Una guía para fabricar piezas de alto rendimiento