En esencia, la deposición por plasma funciona utilizando un gas energizado, o plasma, para descomponer los vapores químicos precursores en componentes reactivos. Estos componentes luego se condensan sobre una superficie, o sustrato, formando una película delgada y de alta calidad a temperaturas significativamente más bajas que las requeridas por los métodos de deposición convencionales.

La idea fundamental es que la deposición por plasma, específicamente la deposición química de vapor asistida por plasma (PECVD), desacopla el proceso de deposición del calor intenso. Al utilizar la energía del plasma en lugar de la energía térmica, crea especies químicas altamente reactivas que pueden formar películas en materiales sensibles a la temperatura que de otro modo se dañarían o destruirían.

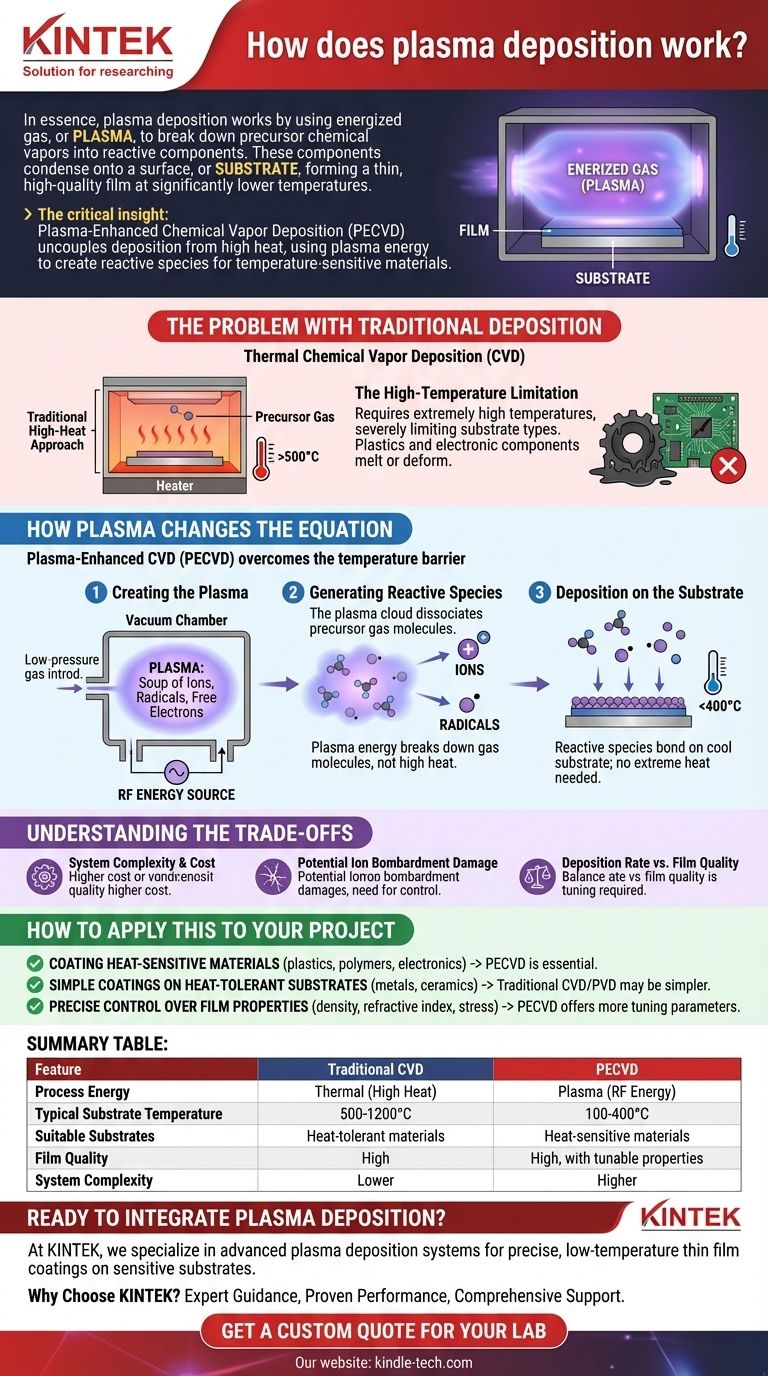

El problema con la deposición tradicional

Para comprender el valor del plasma, primero debemos observar a su predecesor: la deposición química de vapor térmica (CVD).

El enfoque tradicional de alto calor

En la CVD estándar, se pasa un gas precursor que contiene los átomos que se desean depositar sobre un sustrato calentado.

El calor intenso proporciona la energía térmica necesaria para romper los enlaces químicos del gas, permitiendo que los átomos deseados se asienten y formen una película en la superficie del sustrato.

La limitación de la alta temperatura

El principal inconveniente de la CVD térmica es el requisito de temperaturas extremadamente altas, a menudo de varios cientos o incluso más de mil grados Celsius.

Este requisito de calor limita severamente los tipos de materiales que se pueden utilizar como sustrato. Los plásticos, muchos componentes electrónicos y otros polímeros simplemente se derretirían, deformarían o destruirían, lo que los haría incompatibles con este proceso.

Cómo el plasma cambia la ecuación

La CVD asistida por plasma (PECVD) se desarrolló específicamente para superar esta barrera de temperatura. Introduce una nueva forma de energía en el sistema.

Paso 1: Creación del plasma

Dentro de una cámara de vacío, se introduce un gas precursor a baja presión. Luego se aplica una fuente de energía, típicamente un campo eléctrico de radiofrecuencia (RF), a este gas.

Esta energía despoja de electrones a los átomos del gas, creando una "sopa" de electrones libres, iones cargados positivamente y partículas neutras pero altamente reactivas conocidas como radicales. Este gas ionizado y energizado es el plasma.

Paso 2: Generación de especies reactivas

Es la energía del plasma en sí —no el calor intenso— lo que descompone las moléculas del gas precursor.

Esta disociación crea los iones y radicales químicamente agresivos necesarios para la reacción de deposición. Estas especies están químicamente "ansiosas" por unirse y formar una película sólida estable.

Paso 3: Deposición en el sustrato

Estas especies reactivas viajan y bombardean la superficie del sustrato, que está comparativamente fría. Al llegar, reaccionan, se unen y se acumulan capa por capa en una película delgada, densa y uniforme.

Debido a que la energía de activación fue proporcionada por el plasma, el sustrato no necesita calentarse a temperaturas extremas para que la película se forme eficazmente.

Comprender las compensaciones

Aunque es potente, la PECVD no es una solución universal. Implica un conjunto claro de compensaciones de ingeniería.

Complejidad y coste del sistema

Los sistemas PECVD son inherentemente más complejos que los hornos de CVD térmica. Requieren cámaras de vacío sofisticadas, generadores de RF de alta potencia y sistemas de control de gas precisos, lo que aumenta tanto el coste inicial como la complejidad del mantenimiento.

Potencial de daño por bombardeo iónico

Los mismos iones de alta energía que permiten la deposición a baja temperatura pueden, si no se controlan cuidadosamente, causar daños estructurales menores a la red superficial del sustrato. Este es un parámetro crítico que debe gestionarse para aplicaciones sensibles como la fabricación de semiconductores.

Velocidad de deposición frente a calidad de la película

Los ingenieros a menudo deben equilibrar la velocidad de deposición con la calidad de la película resultante. Aumentar la potencia del plasma puede acelerar el proceso, pero también puede provocar una mayor tensión interna dentro de la película o una menor uniformidad en todo el sustrato.

Cómo aplicar esto a su proyecto

Su elección entre la deposición por plasma y otros métodos depende totalmente de las limitaciones de sus materiales y sus objetivos de rendimiento.

- Si su enfoque principal es recubrir materiales sensibles al calor (como plásticos, polímeros o dispositivos electrónicos terminados): La PECVD es la tecnología esencial y, a menudo, la única viable.

- Si su enfoque principal es lograr recubrimientos simples y robustos en sustratos tolerantes al calor (como metales o cerámicas): La CVD térmica tradicional o la deposición física de vapor (PVD) pueden ser una solución más sencilla y rentable.

- Si su enfoque principal es el control preciso de las propiedades de la película (como la densidad, el índice de refracción o la tensión interna): La PECVD proporciona más parámetros de ajuste (potencia, presión, flujo de gas) para lograr características de material altamente específicas.

En última instancia, la deposición por plasma es una tecnología fundamental que permite la creación de materiales avanzados críticos para la electrónica, la óptica y los dispositivos médicos modernos.

Tabla de resumen:

| Característica | CVD tradicional | CVD asistida por plasma (PECVD) |

|---|---|---|

| Energía del proceso | Térmica (Calor intenso) | Plasma (Energía RF) |

| Temperatura típica del sustrato | 500-1200°C | 100-400°C |

| Sustratos adecuados | Materiales tolerantes al calor (metales, cerámicas) | Materiales sensibles al calor (plásticos, polímeros, componentes electrónicos) |

| Calidad de la película | Alta | Alta, con propiedades ajustables |

| Complejidad del sistema | Menor | Mayor (se requieren vacío y generadores de RF) |

¿Listo para integrar la deposición por plasma en el flujo de trabajo de su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para investigación y fabricación de vanguardia. Nuestros sistemas de deposición por plasma están diseñados para ofrecer recubrimientos de película delgada precisos y a baja temperatura para sus sustratos más sensibles.

¿Por qué elegir KINTEK para sus necesidades de deposición por plasma?

- Asesoramiento experto: Nuestro equipo le ayuda a seleccionar el sistema PECVD adecuado para los requisitos específicos de su material y aplicación.

- Rendimiento probado: Logre películas uniformes y de alta calidad en plásticos, polímeros y componentes electrónicos sin daños térmicos.

- Soporte integral: Desde la instalación hasta el mantenimiento, garantizamos que su laboratorio funcione con la máxima eficiencia.

Contáctenos hoy para discutir cómo nuestras soluciones de deposición por plasma pueden avanzar en su investigación o capacidades de producción. Diseñemos la solución de película delgada perfecta para sus materiales sensibles a la temperatura.

Obtener una cotización personalizada para su laboratorio

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Qué es el CVD mejorado por plasma (PECVD)? Los beneficios críticos para la fabricación de CMOS y la calidad de película delgada

- ¿Qué es un reactor de deposición de plasma? Una guía para el recubrimiento de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre el recubrimiento de diamante y el recubrimiento DLC? Una guía sobre la estructura atómica y la aplicación

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Qué es la deposición química de vapor mejorada por plasma a baja presión? Una guía para el recubrimiento de películas delgadas a baja temperatura

- ¿Cómo funciona el proceso PECVD? Lograr películas delgadas de alta calidad a baja temperatura

- ¿Cuál es mejor, LPCVD o PECVD? Elegir el método de deposición adecuado para su proceso

- ¿El DLC es resistente a la corrosión? Cómo este recubrimiento actúa como una barrera impermeable