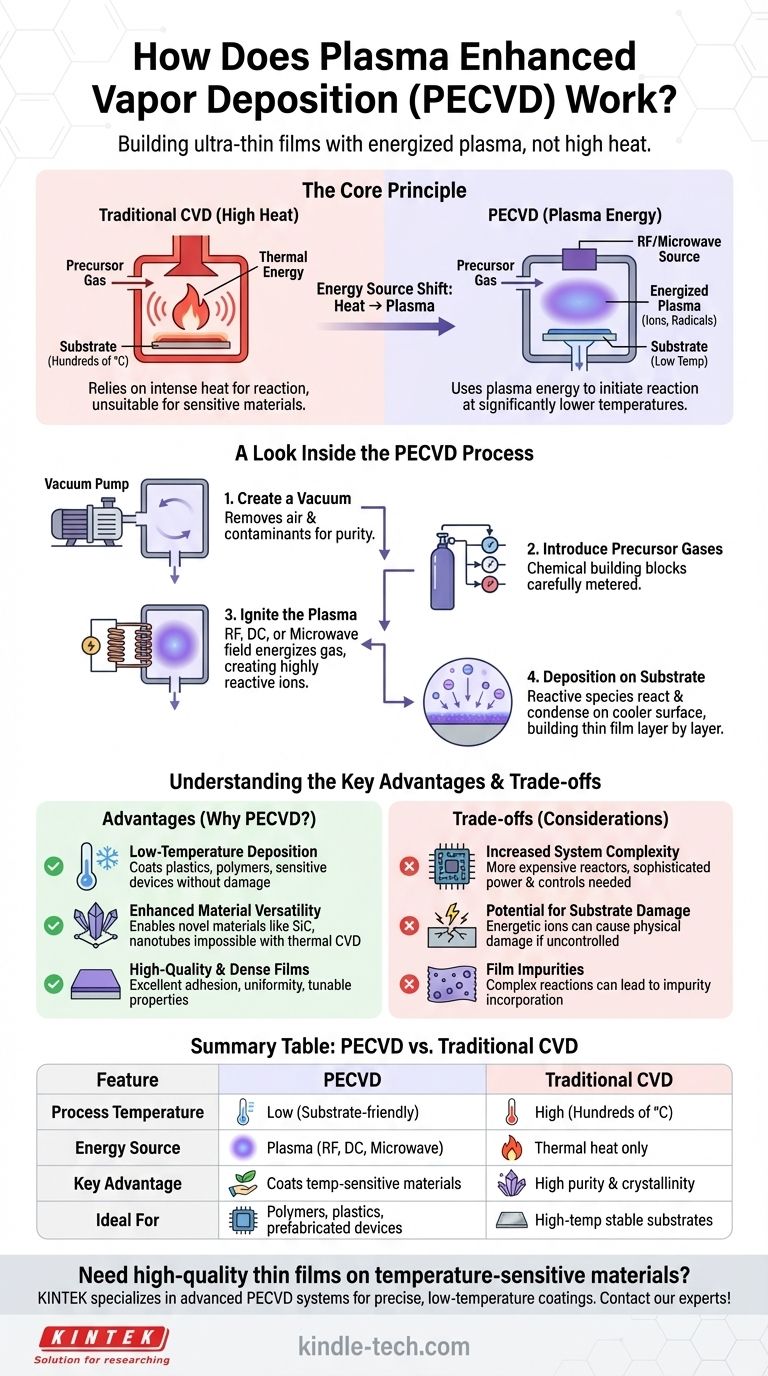

En esencia, la deposición química de vapor mejorada por plasma (PECVD) es un proceso que construye películas ultrafinas utilizando un gas energizado, conocido como plasma, en lugar de calor intenso. Este cambio fundamental permite la deposición de recubrimientos a temperaturas significativamente más bajas que los métodos tradicionales. El proceso implica introducir un gas precursor en una cámara de vacío, utilizando una fuente de energía como un campo de radiofrecuencia (RF) o microondas para excitar ese gas en un plasma, que luego se descompone y se deposita sobre un sustrato como una película delgada sólida.

La ventaja central de la PECVD es su capacidad para sustituir la energía de fuerza bruta de la alta temperatura por la energía precisa de un plasma. Esto permite la creación de recubrimientos de alta calidad en materiales, como plásticos o ciertos semiconductores, que se dañarían o destruirían por el calor requerido para la deposición química de vapor (CVD) convencional.

El principio fundamental: Reemplazar el calor con plasma

Para entender la PECVD, es esencial comprender primero el método que mejora: la deposición química de vapor (CVD) tradicional.

Cómo funciona la CVD tradicional

En un proceso estándar de CVD térmica, un sustrato se coloca en una cámara de reacción y se calienta a temperaturas muy altas, a menudo varios cientos de grados Celsius.

Luego se introduce en la cámara un gas precursor volátil, que contiene los átomos para la película deseada.

El calor intenso proporciona la energía necesaria para romper los enlaces químicos en el gas, haciendo que se descomponga y reaccione en la superficie caliente del sustrato, construyendo gradualmente la capa de recubrimiento.

Cómo la PECVD cambia la ecuación

La PECVD altera fundamentalmente la fuente de energía para la reacción. En lugar de depender únicamente de la energía térmica, genera un plasma.

Un plasma a menudo se denomina el cuarto estado de la materia. Es un gas que ha sido energizado hasta el punto en que sus átomos se rompen en una mezcla de iones positivos, electrones libres y radicales neutros altamente reactivos.

Este plasma energizado proporciona la energía necesaria para descomponer las moléculas del gas precursor, iniciando las reacciones químicas requeridas para la deposición sin necesidad de calor extremo.

Una mirada al proceso PECVD

El proceso PECVD se desarrolla en una secuencia cuidadosamente controlada dentro de una cámara de vacío.

Paso 1: Creación de un vacío

Primero, la cámara se bombea al vacío. Esto elimina el aire y otros contaminantes que podrían interferir con la reacción química y comprometer la pureza de la película final.

Paso 2: Introducción de gases precursores

Los gases precursores, los componentes químicos de la película, se dosifican cuidadosamente en la cámara.

Paso 3: Encendido del plasma

Se aplica un campo eléctrico, típicamente de una fuente de radiofrecuencia (RF), corriente continua (CC) o microondas, a la cámara.

Este campo energiza el gas, arrancando electrones de los átomos y creando el plasma altamente reactivo. Técnicas como la resonancia de ciclotrón de electrones por microondas (MWECR) utilizan una combinación de microondas y campos magnéticos para crear plasmas particularmente densos y activos.

Paso 4: Deposición sobre el sustrato

Los iones y radicales reactivos dentro del plasma bombardean la superficie del sustrato. El sustrato se mantiene a una temperatura mucho más baja que en la CVD térmica.

Estas especies reactivas se condensan y reaccionan en la superficie más fría, formando una película delgada estable, sólida y uniforme. Este proceso continúa hasta que se alcanza el espesor de película deseado.

Comprensión de las ventajas clave

El cambio de energía térmica a energía de plasma proporciona varios beneficios significativos que han convertido a la PECVD en una tecnología crítica en industrias como la microelectrónica y la óptica.

Deposición a baja temperatura

Esta es la principal ventaja de la PECVD. Permite el recubrimiento en sustratos sensibles a la temperatura, como polímeros, plásticos y dispositivos semiconductores completamente fabricados, sin causar daño térmico.

Versatilidad mejorada del material

El entorno único y de alta energía del plasma permite la deposición de materiales que son difíciles o imposibles de crear con CVD térmica. Esto incluye materiales como películas de carburo de silicio (SiC) y nanotubos de carbono alineados verticalmente.

Películas densas y de alta calidad

El bombardeo energético de la superficie del sustrato durante la PECVD puede dar como resultado películas muy densas con excelente adhesión y uniformidad. Los parámetros del proceso se pueden ajustar para controlar con precisión la estructura y las propiedades finales de la película.

Compensaciones y consideraciones inherentes

Aunque potente, la PECVD no está exenta de complejidades y posibles desventajas.

Mayor complejidad del sistema

Los reactores PECVD son más complejos y costosos que sus contrapartes de CVD térmica. Requieren fuentes de alimentación sofisticadas (generadores de RF o microondas), redes de adaptación de impedancia y sistemas de control avanzados para mantener un plasma estable.

Potencial de daño al sustrato

Aunque el proceso es de baja temperatura, los iones energéticos en el plasma pueden dañar físicamente el sustrato o la película en crecimiento si la energía no se controla cuidadosamente. Esto puede introducir defectos que afectan el rendimiento.

Impurezas en la película

Las reacciones químicas en un plasma son increíblemente complejas. A veces, las moléculas precursoras no se descomponen por completo, lo que lleva a la incorporación de impurezas (como hidrógeno) en la película, lo que puede alterar sus propiedades eléctricas u ópticas.

Tomar la decisión correcta para su objetivo

La selección entre PECVD y otras técnicas de deposición depende completamente de su material, sustrato y resultado deseado.

- Si su enfoque principal es recubrir sustratos sensibles al calor: La PECVD es la elección definitiva, ya que su naturaleza de baja temperatura previene el daño térmico.

- Si su enfoque principal es lograr la mayor pureza y cristalinidad posibles de la película: La CVD tradicional de alta temperatura puede ser superior, ya que la energía térmica puede proporcionar una vía de reacción más limpia con menos impurezas incorporadas para ciertos materiales.

- Si su enfoque principal es depositar materiales novedosos o complejos: La PECVD ofrece una flexibilidad inigualable para crear composiciones y estructuras de película únicas que no se pueden lograr solo con métodos térmicos.

En última instancia, la PECVD permite a ingenieros y científicos construir materiales avanzados cambiando fundamentalmente cómo se entrega la energía a un sistema químico.

Tabla resumen:

| Característica | CVD mejorada por plasma (PECVD) | CVD térmica tradicional |

|---|---|---|

| Temperatura del proceso | Baja (amigable con el sustrato) | Alta (cientos de °C) |

| Fuente de energía | Plasma (RF, CC, microondas) | Solo calor térmico |

| Ventaja clave | Recubre materiales sensibles a la temperatura | Alta pureza y cristalinidad para ciertos materiales |

| Ideal para | Polímeros, plásticos, dispositivos prefabricados | Sustratos estables a altas temperaturas |

¿Necesita depositar películas delgadas de alta calidad en materiales sensibles a la temperatura? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas PECVD, para ayudarle a lograr recubrimientos precisos y de baja temperatura para sus necesidades de investigación o producción. Nuestra experiencia garantiza que obtenga la solución adecuada para polímeros, semiconductores y otros sustratos delicados. Contacte a nuestros expertos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza