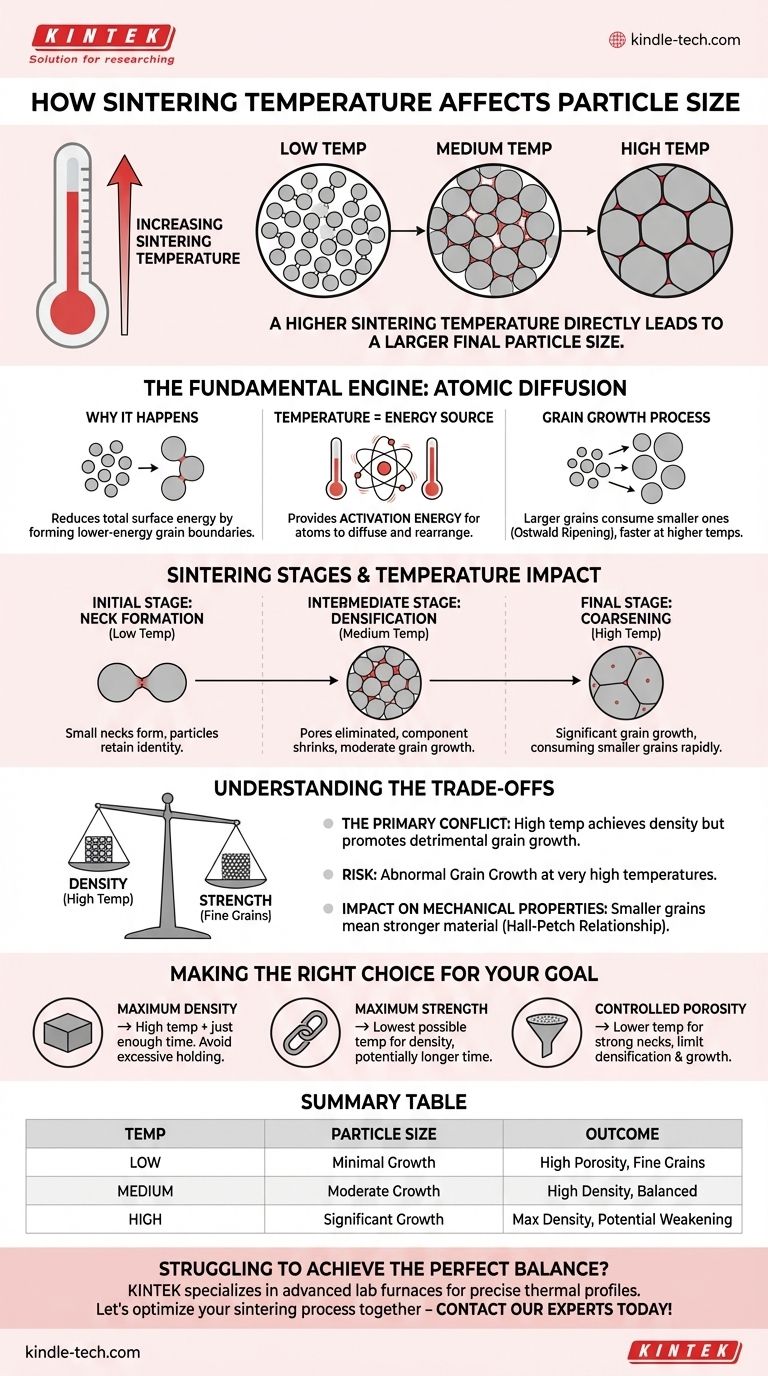

En resumen, una temperatura de sinterización más alta conduce directamente a un tamaño de partícula final más grande. La sinterización utiliza energía térmica para impulsar la difusión atómica, haciendo que las partículas individuales se unan y crezcan en dominios cristalinos más grandes, o "granos". A medida que aumenta la temperatura, acelera drásticamente este proceso de difusión, promoviendo un crecimiento de grano más rápido y extenso.

El desafío central en cualquier proceso de sinterización es gestionar un compromiso fundamental. Si bien las temperaturas más altas son necesarias para lograr una alta densidad al eliminar los poros, también promueven agresivamente el crecimiento de grano, lo que puede ser perjudicial para las propiedades mecánicas finales del material.

El motor fundamental: la difusión atómica

Para controlar el tamaño de partícula, primero debe comprender el mecanismo subyacente que impulsa todo el proceso de sinterización. No se trata de fundir; se trata de átomos que se mueven en estado sólido.

Por qué ocurre la sinterización

Un compacto de polvo es un sistema de alta energía debido a su vasta cantidad de área superficial. La naturaleza siempre busca el estado de energía más bajo.

La sinterización es el proceso por el cual el sistema reduce su energía superficial total al reemplazar las interfaces sólido-vapor (superficies de partículas) con interfaces sólido-sólido de menor energía (límites de grano).

La temperatura como fuente de energía

Para que los átomos se muevan y se reorganicen para formar estos nuevos límites, necesitan energía. Esto se llama energía de activación.

La temperatura proporciona esta energía térmica. Una temperatura más alta da a más átomos la energía necesaria para romper sus enlaces, difundirse a través de las superficies o a través de la red de partículas, y volver a unirse en una configuración más estable. Es el pedal del acelerador para todo el proceso.

El proceso de crecimiento de grano

A medida que las partículas se unen y los poros se encogen, se forman regiones cristalinas distintas llamadas granos. La interfaz entre dos granos es un límite de grano.

El crecimiento de grano ocurre a medida que estos límites migran. Para reducir aún más la energía, los granos más grandes consumen a los más pequeños y menos estables en un proceso conocido como Maduración de Ostwald. Las temperaturas más altas hacen que esta migración de límites ocurra mucho más rápido, lo que lleva a una microestructura final más gruesa (de grano más grande).

Cómo la temperatura controla las etapas de sinterización

El efecto de la temperatura se vuelve más claro al observar las distintas etapas de la sinterización. Las temperaturas más altas aceleran cada etapa, pero su impacto en la etapa final es más crítico para controlar el tamaño de partícula.

Etapa inicial: formación de cuello

A temperaturas relativamente más bajas, lo primero que ocurre es la formación de "cuellos" en los puntos de contacto entre partículas adyacentes.

Esta unión inicial reduce algo de área superficial, pero las partículas conservan en gran medida su identidad original.

Etapa intermedia: densificación

A medida que aumenta la temperatura, las tasas de difusión aumentan significativamente. Los poros comienzan a encogerse y se eliminan a medida que el material es transportado para llenar los vacíos.

Esta es la etapa principal de densificación, donde el componente se encoge y su densidad se acerca a su máximo teórico. El crecimiento de grano también ocurre aquí, pero la densificación es a menudo el proceso dominante.

Etapa final: engrosamiento y crecimiento de grano

Una vez que el material está casi denso (típicamente >92% de densidad teórica), los poros restantes están aislados. El mecanismo principal para una mayor reducción de energía es ahora un crecimiento de grano significativo.

A altas temperaturas de sinterización, esta etapa avanza rápidamente. Los límites de grano barren el material, consumiendo granos más pequeños y aumentando drásticamente el tamaño promedio de las partículas o granos. Si se mantiene a una temperatura alta durante demasiado tiempo, este efecto puede ser extremo.

Comprendiendo los compromisos

Manipular la temperatura de sinterización nunca se trata de un único resultado. Se trata de equilibrar objetivos contrapuestos para lograr las propiedades finales deseadas.

El conflicto principal: densidad vs. tamaño de grano

Este es el compromiso más crítico. Para obtener un material completamente denso y sin poros, a menudo se necesitan altas temperaturas. Sin embargo, esas mismas altas temperaturas conducirán inevitablemente a granos más grandes.

Para muchas aplicaciones, particularmente las estructurales, se necesita tanto alta densidad como una estructura de grano fino. Lograr esto requiere un control preciso sobre el perfil de temperatura y tiempo.

El riesgo de crecimiento de grano anormal

A temperaturas muy altas, o con ciertas composiciones de material, algunos granos pueden crecer desproporcionadamente grandes a expensas de todos los demás. Este crecimiento de grano "anormal" o "descontrolado" crea una microestructura no uniforme y casi siempre es perjudicial para el rendimiento.

El impacto en las propiedades mecánicas

Para la mayoría de los metales y cerámicas, la resistencia mecánica es inversamente proporcional al tamaño de grano. Esto se describe mediante la relación de Hall-Petch.

Granos más pequeños significan más límites de grano, que actúan como obstáculos para el movimiento de dislocaciones, haciendo que el material sea más fuerte y duro. Por lo tanto, el crecimiento excesivo de grano debido a altas temperaturas de sinterización a menudo resulta en un producto final más débil y quebradizo.

Tomando la decisión correcta para su objetivo

Su temperatura de sinterización ideal no es un número fijo; está dictada enteramente por el objetivo final de su material.

- Si su enfoque principal es la máxima densidad: Utilice una temperatura relativamente alta combinada con el tiempo suficiente para cerrar la porosidad, pero evite mantenerla a la temperatura máxima durante demasiado tiempo para limitar el engrosamiento excesivo del grano.

- Si su enfoque principal es la máxima resistencia (estructura de grano fino): Utilice la temperatura más baja posible que aún pueda lograr la densidad necesaria, potencialmente durante un período más largo. También pueden ser necesarias técnicas avanzadas como la sinterización por plasma de chispa (SPS) o el uso de inhibidores del crecimiento de grano.

- Si su enfoque principal es la porosidad controlada (por ejemplo, para filtros o implantes): Utilice una temperatura de sinterización más baja suficiente para formar cuellos fuertes entre las partículas, pero no lo suficientemente alta como para causar una densificación o un crecimiento de grano significativos.

En última instancia, dominar la sinterización consiste en aplicar con precisión la energía térmica para controlar el movimiento atómico, guiando el material hacia su forma final deseada.

Tabla resumen:

| Temperatura de Sinterización | Efecto sobre el Tamaño de Partícula/Grano | Resultado Principal |

|---|---|---|

| Baja | Crecimiento Mínimo | Alta Porosidad, Granos Finos |

| Media | Crecimiento Moderado | Alta Densidad, Propiedades Equilibradas |

| Alta | Crecimiento Significativo/Excesivo | Máxima Densidad, Debilitamiento Potencial |

¿Le cuesta lograr el equilibrio perfecto entre densidad y resistencia en sus materiales sinterizados? El control preciso de la temperatura de sinterización es fundamental. KINTEK se especializa en hornos de laboratorio y equipos avanzados que ofrecen los perfiles térmicos exactos necesarios para obtener resultados consistentes y de alta calidad. Nuestras soluciones le ayudan a dominar el proceso de sinterización, ya sea que su objetivo sea la máxima densidad, una resistencia superior o una porosidad controlada. Optimicemos juntos su proceso de sinterización: ¡contacte hoy mismo a nuestros expertos para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz