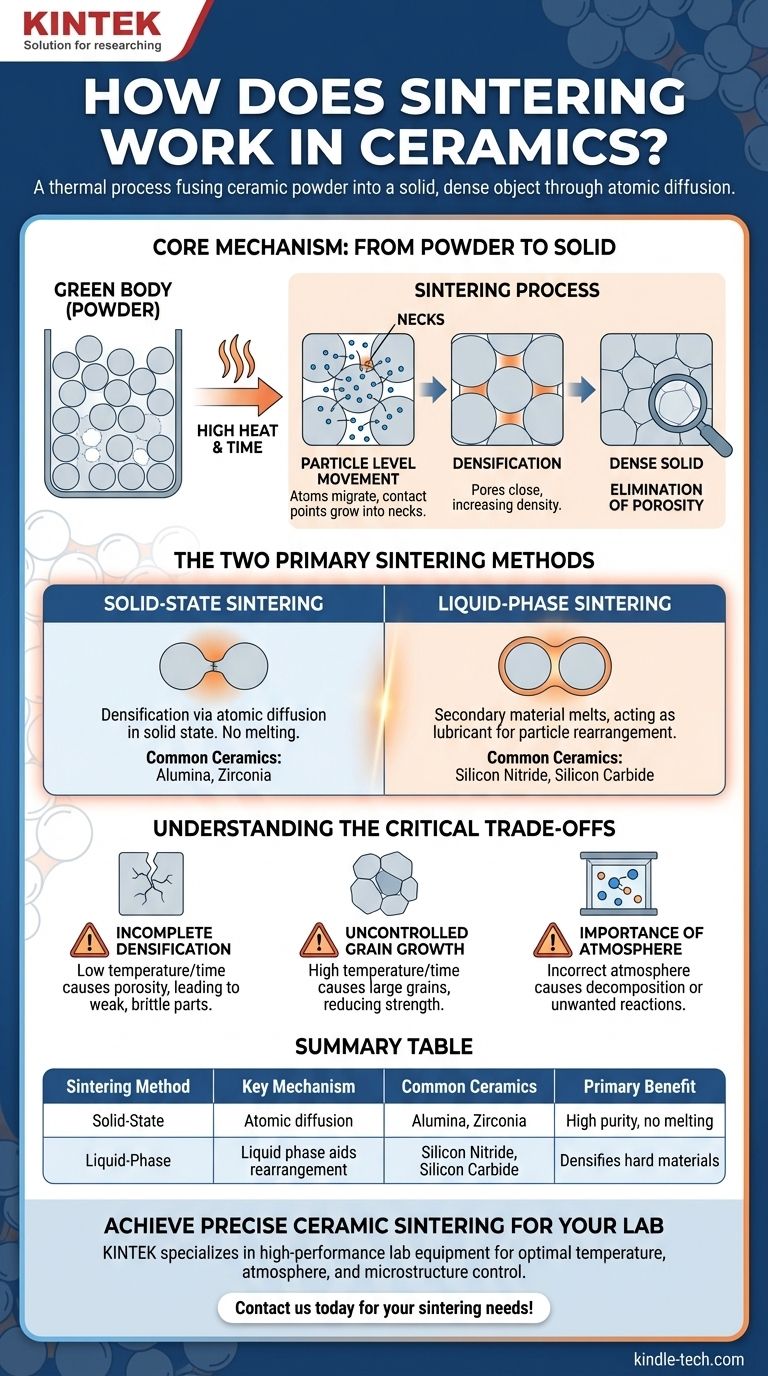

En esencia, la sinterización es un proceso térmico que fusiona partículas de polvo cerámico en un objeto sólido y denso. Lo logra aplicando altas temperaturas, a veces con presión, para consolidar el material sin fundirlo. Esta transformación es impulsada por la difusión atómica, donde los átomos migran entre las partículas, eliminando los poros entre ellas y creando una estructura fuerte y unificada.

El verdadero propósito de la sinterización no es solo unir partículas, sino reestructurar fundamentalmente la microestructura interna del material. Es el paso crítico que transforma un polvo suelto en una cerámica policristalina de alto rendimiento con propiedades específicas y deseables.

El Mecanismo Central: Del Polvo al Sólido

La sinterización es el puente entre un polvo moldeado, a menudo llamado "cuerpo verde", y un componente cerámico duradero y acabado. El proceso se rige por movimientos precisos a nivel atómico.

¿Qué sucede a nivel de partícula?

Bajo altas temperaturas, los átomos en las partículas cerámicas se vuelven más móviles. Comienzan a moverse y migrar a través de los límites donde las partículas se tocan, un proceso conocido como difusión. Esta transferencia de masa hace que los puntos de contacto entre las partículas crezcan formando "cuellos".

A medida que estos cuellos se ensanchan, las partículas se acercan entre sí. Este movimiento cierra gradualmente los espacios vacíos, o poros, que existían en el compacto de polvo original.

El Objetivo: Densificación

El objetivo principal de la sinterización es la densificación. Al eliminar la porosidad, el proceso aumenta drásticamente la densidad del material. Esto da como resultado un cuerpo de porcelana con una forma estable, una estructura interna uniforme y una resistencia mecánica significativamente mejorada.

Los Dos Métodos Principales de Sinterización

Las cerámicas se sinterizan utilizando uno de dos enfoques principales, elegidos en función de las propiedades intrínsecas del material.

Sinterización en Fase Sólida

Este es el método más común, utilizado para cerámicas como la alúmina y la zirconia. En la sinterización en fase sólida, la densificación ocurre completamente a través de la difusión atómica en el material sólido. No hay fusión involucrada. Las partículas se fusionan directamente entre sí a medida que el material migra para llenar los huecos.

Sinterización en Fase Líquida

Este método se utiliza para cerámicas más difíciles de densificar, como el nitruro de silicio y el carburo de silicio. Implica añadir una pequeña cantidad de un material secundario que se funde a la temperatura de sinterización.

Esta fase líquida temporal recubre las partículas cerámicas. Actúa como lubricante, permitiendo que las partículas se deslicen y se reorganicen más fácilmente debido a las fuerzas capilares, lo que acelera la densificación. El líquido luego se solidifica al enfriarse, convirtiéndose en parte de la matriz cerámica final.

Comprendiendo las Compensaciones Críticas

Si bien la sinterización es esencial, su éxito depende de un control preciso. El proceso no se trata simplemente de aplicar calor; se trata de gestionar un delicado equilibrio para lograr el resultado deseado.

El Riesgo de Densificación Incompleta

Si la temperatura es demasiado baja o el tiempo es demasiado corto, el proceso de difusión será incompleto. Esto deja una porosidad significativa, lo que resulta en un componente débil y quebradizo que no cumple con los requisitos de rendimiento para aplicaciones como herramientas de corte o aislantes.

El Desafío del Crecimiento Descontrolado del Grano

Por el contrario, si la temperatura es demasiado alta o se mantiene durante demasiado tiempo, los granos dentro de la cerámica pueden crecer excesivamente. Si bien la pieza puede ser densa, los granos grandes a menudo pueden reducir la resistencia mecánica y la tenacidad a la fractura. El objetivo es un material denso con una estructura de grano fina y uniforme.

La Importancia de la Atmósfera

La atmósfera dentro del horno es un parámetro crítico. Puede prevenir o promover reacciones químicas con el material cerámico. Una atmósfera incorrecta puede conducir a la descomposición o cambios químicos no deseados, comprometiendo las propiedades finales del material, como su capacidad de aislamiento eléctrico.

Tomar la Decisión Correcta para su Objetivo

El control de los parámetros de sinterización dicta directamente las propiedades finales de la cerámica, lo que lo convierte en el paso más importante en la fabricación.

- Si su enfoque principal son los componentes de alta pureza: La sinterización en fase sólida es el método preferido, ya que evita la introducción de aditivos que podrían actuar como contaminantes.

- Si su enfoque principal es la densificación de materiales muy duros: La sinterización en fase líquida es a menudo la única forma práctica de lograr la densidad completa y propiedades mecánicas superiores.

- Si su enfoque principal es el máximo rendimiento: El control preciso sobre la temperatura, el tiempo y la atmósfera es innegociable para crear la microestructura ideal para la resistencia, la dureza y la estabilidad térmica.

En última instancia, dominar el proceso de sinterización es lo que libera todo el potencial de ingeniería de los materiales cerámicos avanzados.

Tabla Resumen:

| Método de Sinterización | Mecanismo Clave | Cerámicas Comunes | Beneficio Principal |

|---|---|---|---|

| Sinterización en Fase Sólida | Difusión atómica en estado sólido | Alúmina, Zirconia | Alta pureza, sin fusión |

| Sinterización en Fase Líquida | La fase líquida ayuda a la reorganización de partículas | Nitruro de Silicio, Carburo de Silicio | Permite la densificación de materiales duros |

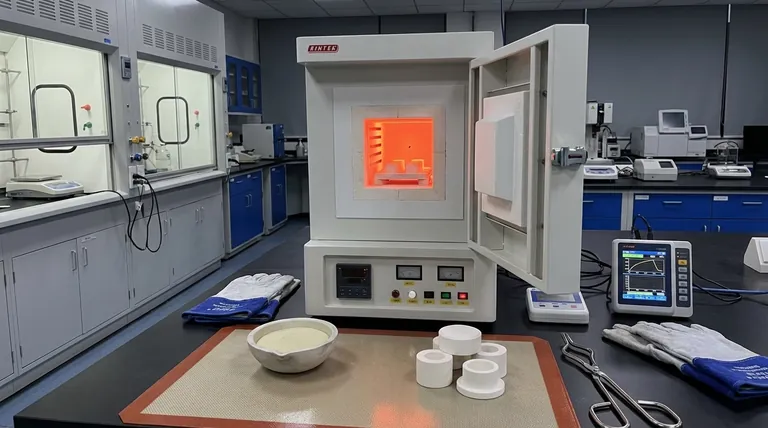

¿Listo para lograr una sinterización cerámica precisa para su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento para el procesamiento avanzado de cerámica. Nuestros hornos de sinterización y experiencia garantizan un control óptimo de la temperatura, gestión de la atmósfera y resultados microestructurales para materiales como alúmina, zirconia y nitruro de silicio. Contáctenos hoy para discutir cómo podemos apoyar las necesidades de sinterización de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Cuáles son las características de un horno mufla? Desbloquee un procesamiento de alta temperatura limpio y preciso

- ¿Cuál es la teoría del horno de mufla? Logre un procesamiento de alta temperatura puro y controlado

- ¿Qué tipo de material se utiliza en un horno de mufla? Una guía para su construcción de alta temperatura

- ¿Dónde se utiliza un horno mufla? Esencial para el procesamiento limpio a alta temperatura

- ¿Cuáles son los métodos de calentamiento en un laboratorio? Elija la herramienta adecuada para obtener resultados seguros y precisos