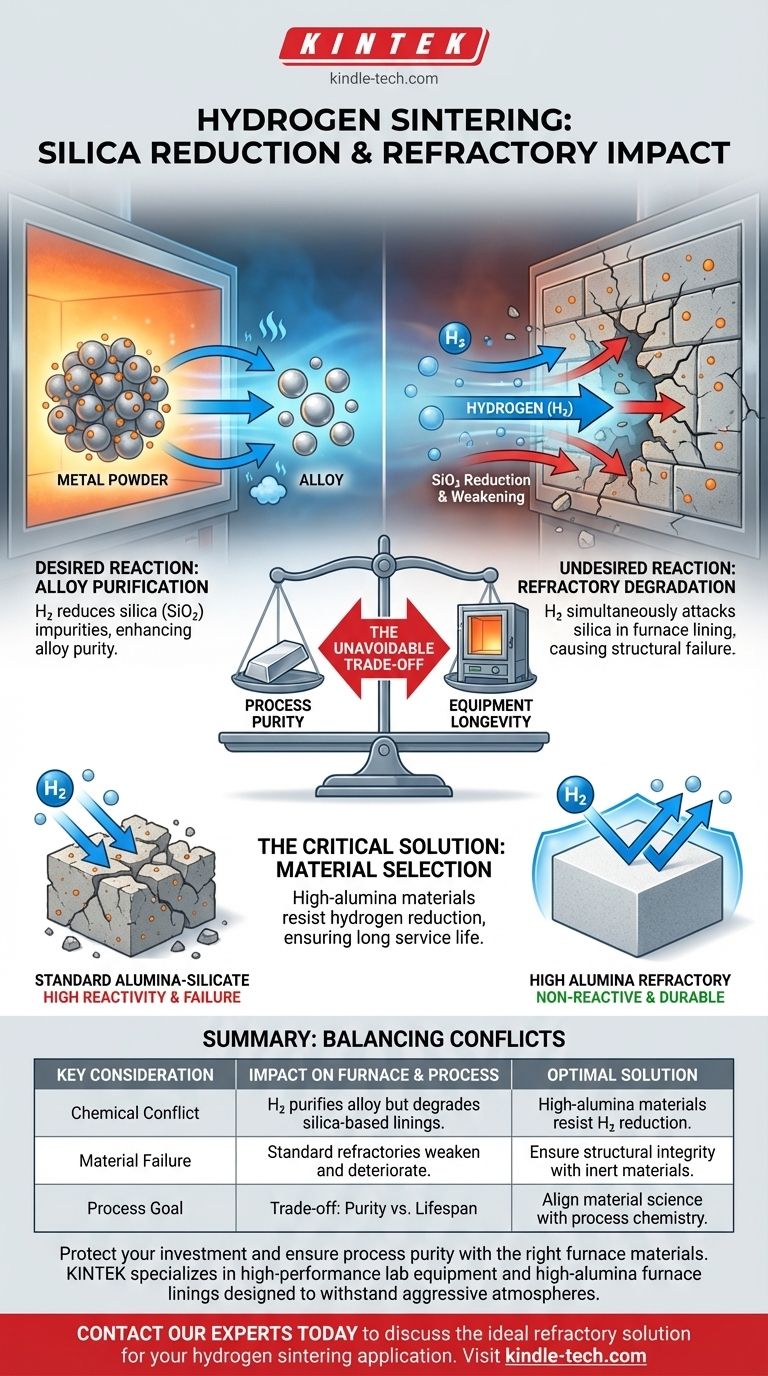

La reducción química de la sílice durante el sinterizado con hidrógeno provoca directamente la degradación de los materiales refractarios del horno. Si bien esta reacción química se utiliza intencionalmente para purificar la aleación sinterizada eliminando las impurezas de sílice, ataca y debilita involuntariamente el revestimiento del horno si este también contiene compuestos a base de sílice.

El problema central es un conflicto químico: la misma atmósfera de hidrógeno que purifica el producto puede consumir simultáneamente el propio horno. Esto convierte la selección de un material refractario no reactivo en el factor más crítico para garantizar la longevidad y la estabilidad operativa del horno.

El conflicto químico subyacente

Para operar un horno de sinterizado con hidrógeno de manera efectiva, es esencial comprender las dos reacciones competitivas que ocurren a altas temperaturas. Una es beneficiosa para su producto, mientras que la otra es perjudicial para su equipo.

La reacción deseada: Purificación de la aleación

El objetivo principal del uso de una atmósfera de hidrógeno suele ser la purificación. El hidrógeno actúa como agente reductor, reaccionando con óxidos como la sílice (dióxido de silicio) presente en el polvo metálico. Esta reacción elimina el oxígeno, dejando una aleación final más pura.

La reacción no deseada: Degradación del refractario

El problema surge porque la atmósfera de hidrógeno no puede distinguir entre la sílice de su producto y los compuestos de sílice que pueden formar parte del revestimiento refractario del horno. El mismo proceso de reducción química que purifica la aleación atacará la integridad estructural de las paredes del horno, provocando su degradación con el tiempo.

Comprender las compensaciones

Esta dinámica crea una compensación inevitable entre la optimización del proceso y la vida útil del equipo. La clave es gestionar este equilibrio mediante una selección inteligente de materiales.

Pureza del proceso frente a longevidad del equipo

Las condiciones de sinterizado agresivas, como temperaturas más altas o concentraciones de hidrógeno específicas diseñadas para maximizar la reducción de sílice en la aleación, acelerarán inevitablemente la degradación de un refractario inadecuado. Ganará pureza del producto a costa directa de la salud estructural de su horno.

El papel fundamental de la selección de materiales

Este conflicto convierte la elección del material refractario en un elemento de diseño crítico, no en una ocurrencia tardía. El material debe ser fundamentalmente no reactivo a la atmósfera de hidrógeno en condiciones operativas para evitar por completo este ciclo de degradación.

Selección del material refractario adecuado

La solución reside en elegir una composición refractaria que sea intrínsecamente estable en un entorno de hidrógeno a alta temperatura.

Por qué los refractarios comunes pueden fallar

Muchos ladrillos y revestimientos refractarios convencionales son silicoaluminatos que, como su nombre indica, contienen sílice. Estos materiales son muy susceptibles al ataque químico y a la degradación durante el sinterizado con hidrógeno.

El requisito principal: No reactividad

La cualidad más importante para un refractario en esta aplicación es su inercia química. Debe resistir la reducción por atmósferas de hidrógeno puras o mixtas a las temperaturas de sinterizado previstas para proporcionar una larga vida útil.

Materiales recomendados: Alta alúmina

Por esta razón, las formulaciones de alta alúmina o silicoaluminatos especializadas con un contenido muy alto de alúmina son el estándar de la industria. La alúmina (óxido de aluminio) es significativamente más estable y menos reactiva en atmósferas de hidrógeno que la sílice, lo que la convierte en la opción ideal para la construcción de hornos.

Tomar la decisión correcta para su horno

Sus objetivos operativos informan directamente sus requisitos de materiales.

- Si su principal objetivo es maximizar la pureza del producto: Debe invertir en materiales refractarios de alta alúmina, ya que las opciones estándar que contienen sílice fallarán rápidamente en las condiciones agresivas requeridas.

- Si su principal objetivo es extender la vida útil del horno: La selección de un refractario de alta calidad y no reactivo es primordial. Esto garantiza que la estructura del horno permanezca estable e inerte independientemente del proceso de sinterizado.

En última instancia, alinear la ciencia de los materiales de su horno con la química de su proceso es la clave para lograr tanto la calidad del producto como la fiabilidad operativa.

Tabla resumen:

| Consideración clave | Impacto en el horno y el proceso |

|---|---|

| Conflicto químico | El hidrógeno purifica la aleación pero degrada los revestimientos refractarios a base de sílice. |

| Fallo del material | Los refractarios silicoaluminatos estándar se debilitan y deterioran con el tiempo. |

| Solución óptima | Los materiales refractarios de alta alúmina resisten la reducción por hidrógeno, garantizando la longevidad. |

Proteja su inversión y garantice la pureza del proceso con los materiales de horno adecuados.

El conflicto químico en el sinterizado con hidrógeno exige una solución refractaria diseñada para la estabilidad. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos revestimientos de horno diseñados para resistir atmósferas agresivas. Nuestra experiencia en materiales de alta alúmina garantiza que su horno mantenga la integridad estructural, lo que le permite concentrarse en lograr una calidad superior del producto sin comprometer la vida útil del equipo.

Póngase en contacto con nuestros expertos hoy mismo para analizar la solución refractaria ideal para su aplicación de sinterizado con hidrógeno.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Moldes de Prensado Isostático para Laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Colector de corriente de papel de aluminio para batería de litio

La gente también pregunta

- ¿Cuáles son las atmósferas para el tratamiento térmico? Dominar la protección y modificación de superficies

- ¿Qué papel juega un horno de atmósfera en la calcinación de catalizadores? Garantizar un alto rendimiento para los catalizadores de desnitrificación

- ¿Cómo garantiza un horno de atmósfera la calidad en la síntesis de nanotubos de BN? Control de Precisión para Estructuras Apiladas en Forma de Copa

- ¿Cómo afecta la atmósfera al sinterizado? Domine la calidad final de las piezas con atmósferas controladas

- ¿Por qué es necesario un equipo de calentamiento protegido por atmósfera para la síntesis de aleaciones de Li-Sn? Lograr una calidad de material de ánodo puro

- ¿Cuáles son las composiciones de gas típicas para atmósferas a base de nitrógeno? Guía experta sobre relaciones de procesamiento térmico

- ¿Cuál es el propósito de mantener un flujo continuo de argón? Optimice la recuperación de PLAP con aluminio de alta pureza

- ¿Por qué es necesario un ambiente de oxígeno de alta pureza proporcionado por un horno de atmósfera durante la etapa de calcinación del polvo de espinela de magnesio y aluminio (MgAl2O4)?