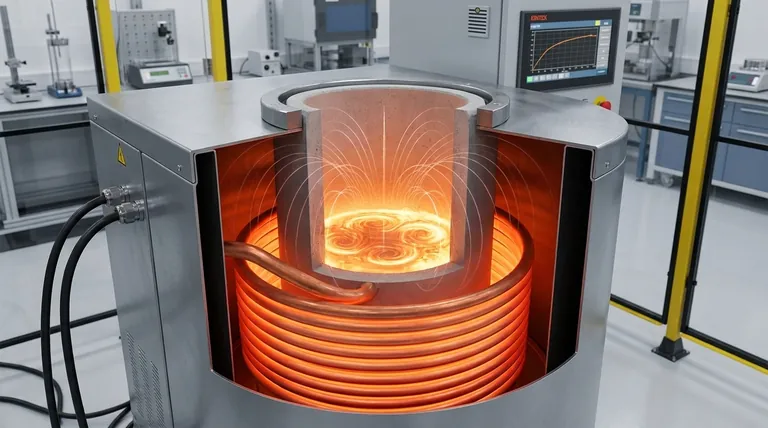

En un horno de inducción, el calor se genera directamente dentro del propio metal a través de un proceso llamado inducción electromagnética. Una potente corriente alterna fluye a través de una bobina de cobre, creando un campo magnético que invierte rápidamente su dirección. Este campo induce fuertes corrientes eléctricas, conocidas como corrientes de Foucault, dentro de la carga metálica, y la resistencia natural del material a estas corrientes genera un calor intenso, provocando su fusión.

A diferencia de un horno convencional que calienta de afuera hacia adentro, un horno de inducción utiliza el electromagnetismo para convertir el metal en su propia fuente de calor. Esta diferencia fundamental es la clave de su velocidad, eficiencia y capacidad para producir fundiciones de alta pureza.

El principio fundamental: la inducción electromagnética en acción

Para entender cómo funciona un horno de inducción, es mejor desglosar el proceso en sus principios físicos clave. Todo el sistema es una aplicación práctica de la Ley de Inducción de Faraday.

La bobina de cobre y el campo magnético

Un horno de inducción se construye alrededor de un crisol no conductor, que contiene el metal a fundir. Este crisol está rodeado por una bobina de tubos de cobre grueso.

Cuando una corriente alterna (CA) de alta frecuencia pasa a través de esta bobina, genera un campo magnético potente y que cambia rápidamente tanto dentro como fuera de la bobina.

Inducción de corrientes de Foucault

Este campo magnético dinámico penetra el metal conductor colocado dentro del crisol. A medida que las líneas del campo magnético cambian rápidamente de polaridad, inducen corrientes eléctricas circulares dentro del metal.

Estas corrientes inducidas se llaman corrientes de Foucault. Son similares a los remolinos que se forman en el agua, pero consisten en electrones que fluyen en lugar de moléculas de agua.

Calentamiento Joule: la resistencia crea calor

Todos los materiales conductores tienen cierto nivel de resistencia eléctrica. A medida que las fuertes corrientes de Foucault fluyen a través del metal, encuentran esta resistencia.

Esta oposición genera un calor inmenso a través de un principio conocido como calentamiento Joule. Es el mecanismo principal que lleva el metal a su punto de fusión y más allá.

Un efecto secundario importante: la histéresis magnética

Para ciertos tipos de metal, un segundo fenómeno de calentamiento ocurre junto con el calentamiento Joule, lo que aumenta la eficiencia del horno.

¿Qué es la histéresis magnética?

Este efecto solo se aplica a materiales ferromagnéticos, como el hierro. Estos materiales están compuestos por pequeños "dominios" magnéticos.

Cuando se exponen al campo magnético del horno, estos dominios se alinean rápidamente con el campo. Debido a que el campo alterna miles de veces por segundo, los dominios se ven obligados a invertir constante y rápidamente su orientación.

Cómo la histéresis genera calor

Esta realineación rápida crea una especie de fricción interna dentro de la estructura atómica del material. Esta fricción genera una cantidad significativa de calor suplementario.

Este efecto se detiene una vez que el metal alcanza una temperatura específica (su punto de Curie), en la que pierde sus propiedades magnéticas. A partir de ese momento, solo el calentamiento Joule continúa el proceso de fusión.

Comprendiendo las ventajas y desventajas: Inducción vs. otros hornos

El método de calentamiento único "de adentro hacia afuera" de un horno de inducción le otorga claras ventajas y lo hace adecuado para diferentes tareas en comparación con otros tipos de hornos.

Pureza: Sin contaminación del combustible

A diferencia de un horno de gas que quema combustible, un horno de inducción no tiene combustión. El calor se origina en la propia carga.

Esto significa que ninguna impureza del combustible o subproductos de la combustión puede contaminar el metal, lo que hace que la inducción sea ideal para producir aleaciones de alta pureza para aplicaciones aeroespaciales, médicas o electrónicas.

Control: Calentamiento directo y rápido

En un horno de resistencia, los elementos calefactores se calientan y transfieren lentamente ese calor al material. La inducción es un proceso directo donde la energía se transfiere instantáneamente al metal.

Esto permite tiempos de arranque extremadamente rápidos y un control de temperatura muy preciso, ya que al apagar la energía se detiene inmediatamente la generación de calor.

Aplicación: Una herramienta para la precisión

Si bien un horno de arco eléctrico es un caballo de batalla para fundir cantidades masivas de chatarra de acero, lo hace con un arco eléctrico violento que puede ser difícil de controlar con precisión.

Un horno de inducción se destaca en aplicaciones que requieren una fusión limpia, controlada y repetible de aleaciones específicas, desde unos pocos kilogramos hasta muchas toneladas.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de inducción sobre otra tecnología de calentamiento depende completamente de los requisitos de su producto final.

- Si su enfoque principal es la pureza del material y el control preciso: Un horno de inducción es superior porque genera calor internamente sin introducir contaminantes del combustible o los electrodos.

- Si su enfoque principal es fundir grandes volúmenes de chatarra de acero a bajo costo: Un horno de arco eléctrico suele ser la opción más económica y robusta para el procesamiento a granel.

- Si su enfoque principal es el calentamiento uniforme y lento de una muestra en un laboratorio: Un horno de tubo resistivo proporciona una excelente estabilidad térmica, incluso si carece de la velocidad de la inducción.

Comprender estos principios fundamentales le permite seleccionar la tecnología de calentamiento precisa que se alinea perfectamente con sus objetivos de material y proceso.

Tabla resumen:

| Principio | Cómo genera calor | Materiales clave afectados |

|---|---|---|

| Calentamiento Joule | La resistencia eléctrica a las corrientes de Foucault inducidas genera calor intenso. | Todos los metales conductores (ej., Cobre, Aluminio, Acero) |

| Histéresis Magnética | La fricción interna de la realineación de los dominios magnéticos crea calor suplementario. | Metales ferromagnéticos (ej., Hierro) hasta el punto de Curie |

¿Listo para lograr una fusión de metales superior con precisión y pureza?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de inducción diseñados para procesos de fusión limpios, eficientes y altamente controlados. Ya sea que esté en I+D, aeroespacial o metalurgia, nuestras soluciones garantizan resultados de alta pureza sin contaminación.

Contacte a nuestros expertos hoy para encontrar la solución de calentamiento por inducción perfecta para las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química

- ¿Cuáles son las aplicaciones de los hornos tubulares? Descubra el procesamiento preciso a alta temperatura

- ¿Cuál es la presión en un horno tubular? Límites de seguridad esenciales para su laboratorio

- ¿Cuál es el papel de los tubos de corindón en las pruebas de permeación de oxígeno? Garantizar la integridad de las membranas dopadas con Bi

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera