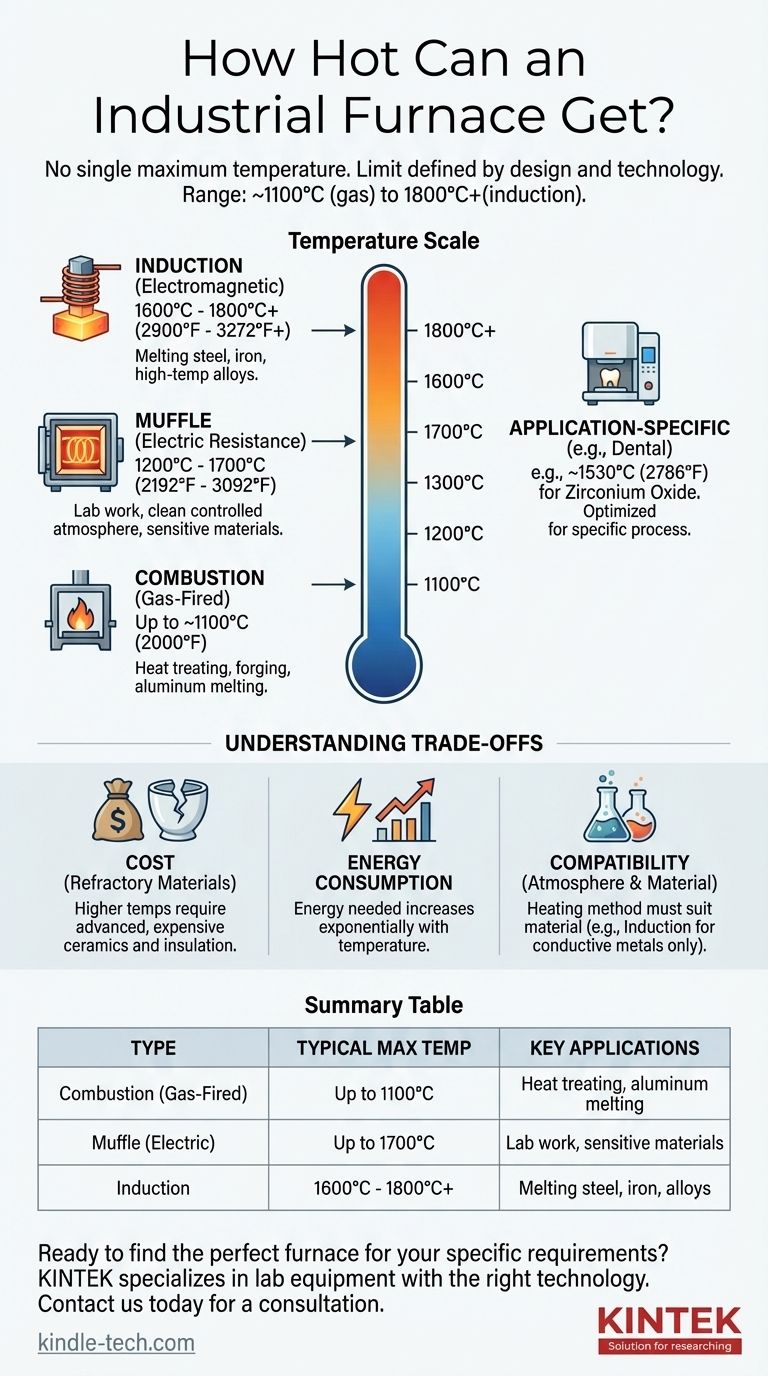

No existe una temperatura máxima única para un horno industrial, ya que el límite está definido enteramente por su diseño y tecnología de calentamiento. Mientras que un horno de gas natural común puede alcanzar alrededor de 1100°C (2000°F), los hornos de inducción especializados pueden superar los 1800°C (3272°F) para fundir metales de alta temperatura.

La temperatura máxima que un horno puede alcanzar es una función directa de su método de calentamiento —como combustión, resistencia eléctrica o inducción— y los límites físicos de sus materiales de construcción. Su aplicación específica, no un máximo teórico, determinará el horno adecuado.

Temperatura del horno según la tecnología de calentamiento

El término "horno industrial" abarca una vasta gama de equipos. Comprender la tecnología de calentamiento central es clave para entender sus capacidades de temperatura.

Hornos de combustión (de gas)

Los hornos que queman combustible, como el gas natural, son una solución común y rentable para muchos procesos industriales.

Pueden alcanzar de forma fiable temperaturas de hasta 1093°C (2000°F). Este rango es suficiente para aplicaciones como el tratamiento térmico, la forja y la fusión de metales de baja temperatura como el aluminio.

Hornos de mufla (resistencia eléctrica)

Los hornos de mufla utilizan elementos calefactores eléctricos para calentar una cámara, o "mufla", que aísla el material que se calienta del contacto directo con los elementos y cualquier contaminante.

Mientras que los modelos típicos operan hasta 1200°C (2192°F), las versiones especializadas con aislamiento cerámico avanzado y elementos de alto rendimiento pueden alcanzar temperaturas máximas de 1700°C (3092°F). Son comunes en laboratorios y para procesos que requieren una atmósfera limpia y controlada.

Hornos de inducción (electromagnéticos)

Los hornos de inducción no utilizan elementos calefactores convencionales. En su lugar, usan un potente campo electromagnético para calentar directamente un material conductor, como el metal.

Este método es extremadamente eficiente y rápido, permitiendo que estos hornos alcancen temperaturas de 1600°C a 1800°C (2900°F a 3272°F), y a veces incluso más. Son el estándar para fundir acero, hierro y otras aleaciones de alta temperatura.

Hornos para aplicaciones específicas

Muchos hornos están diseñados para un solo propósito. Por ejemplo, un horno dental utilizado para procesar materiales de óxido de circonio está diseñado para alcanzar una temperatura máxima específica de alrededor de 1530°C (2786°F).

Esto demuestra que los hornos a menudo se optimizan para una ventana de proceso específica en lugar de una temperatura máxima universal.

Entendiendo las compensaciones

Simplemente elegir el horno con la clasificación de temperatura más alta suele ser un error. Las temperaturas más altas introducen desafíos y costos significativos.

El costo de los materiales refractarios

Los materiales utilizados para revestir un horno y contener el calor se llaman refractarios. A medida que aumentan las temperaturas de operación, las exigencias sobre estos materiales se disparan.

Los hornos capaces de superar los 1500°C requieren cerámicas y aislamientos avanzados, y significativamente más caros, para funcionar de forma segura y eficiente.

Consumo de energía

La energía necesaria para alcanzar y mantener la temperatura aumenta exponencialmente. Duplicar la temperatura de operación puede más que duplicar el costo de la energía, lo que lo convierte en un factor crítico en los presupuestos operativos.

Compatibilidad de atmósfera y material

El método de calentamiento en sí es una consideración crucial. Un horno de combustión introduce subproductos que pueden reaccionar con el material que se calienta.

Un horno de inducción es excepcionalmente eficaz para metales conductores, pero es completamente ineficaz para calentar cerámicas u otros materiales no conductores.

Tomando la decisión correcta para su proceso

Su decisión debe guiarse por los requisitos específicos de su material y el resultado deseado.

- Si su enfoque principal es el tratamiento térmico general o la fusión de metales no ferrosos: Un horno de gas o de resistencia eléctrica estándar (hasta 1200°C) suele ser la opción más práctica y económica.

- Si su enfoque principal es la fusión de acero, hierro u otras aleaciones de alta temperatura: Un horno de inducción es el estándar de la industria, proporcionando las temperaturas necesarias de 1600°C o más.

- Si su enfoque principal es el trabajo de laboratorio o el procesamiento de materiales sensibles: Un horno de mufla proporciona un ambiente limpio y controlado, con modelos especializados disponibles para aplicaciones de muy alta temperatura.

En última instancia, hacer coincidir las capacidades del horno con sus requisitos precisos de material y temperatura es la clave para un proceso industrial exitoso y eficiente.

Tabla resumen:

| Tipo de horno | Temperatura máxima típica | Aplicaciones clave |

|---|---|---|

| Combustión (de gas) | Hasta 1100°C (2000°F) | Tratamiento térmico, forja, fusión de aluminio |

| Mufla (eléctrico) | Hasta 1700°C (3092°F) | Trabajo de laboratorio, procesamiento de materiales sensibles |

| Inducción | 1600°C - 1800°C+ (3272°F+) | Fusión de acero, hierro, aleaciones de alta temperatura |

¿Listo para encontrar el horno perfecto para sus requisitos específicos de temperatura y material?

KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades de laboratorio con la tecnología de hornos adecuada. Ya sea que necesite el ambiente limpio de un horno de mufla o la potencia de alta temperatura de un sistema de inducción, nuestros expertos lo ayudarán a seleccionar la solución más eficiente y rentable para su proceso.

Contáctenos hoy para una consulta personalizada y ¡permita que KINTEK mejore las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de vacío de alta presión de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cuál es la principal ventaja de usar un horno tubular? Lograr un control superior de temperatura y atmósfera

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura