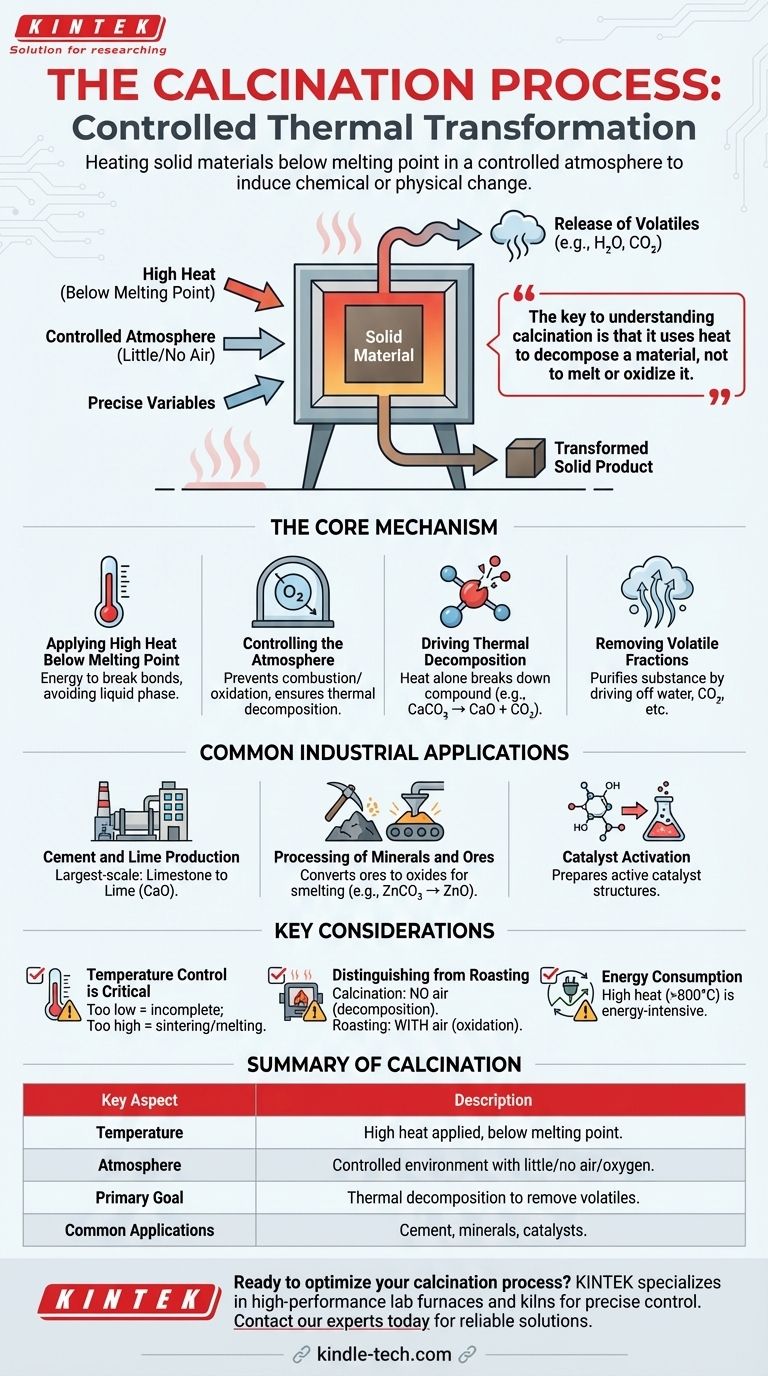

En esencia, la calcinación es un proceso de tratamiento térmico que se realiza calentando un material sólido a una temperatura alta, pero por debajo de su punto de fusión, en un ambiente con poco o ningún aire. Este calentamiento controlado no tiene como objetivo quemar el material, sino inducir un cambio químico o físico, como la eliminación de sustancias volátiles como agua y dióxido de carbono o la alteración de su estructura cristalina.

La clave para entender la calcinación es que utiliza calor para descomponer un material, no para fundirlo u oxidarlo. La atmósfera controlada —específicamente la ausencia de aire— es lo que la distingue de otros procesos basados en calor y permite transformaciones químicas dirigidas.

El Mecanismo Central de la Calcinación

La calcinación es un proceso industrial preciso y ampliamente utilizado. Su eficacia depende del control cuidadoso de dos factores principales: la temperatura y la atmósfera.

Aplicación de Calor Elevado por Debajo del Punto de Fusión

El material se coloca dentro de un horno especializado, como un horno rotatorio o un horno de cuba. La temperatura se eleva significativamente para proporcionar la energía necesaria para romper los enlaces químicos.

Fundamentalmente, esta temperatura permanece por debajo del punto de fusión del material. El objetivo es una transformación en estado sólido, no un cambio a fase líquida.

Control de la Atmósfera

La calcinación se define por su ejecución en ausencia o un suministro muy limitado de aire (oxígeno). Esto es crítico porque evita la combustión o la oxidación.

En lugar de quemarse, el material experimenta una descomposición térmica. Esta atmósfera controlada asegura que el calor sea el único agente de cambio.

Impulso de la Descomposición Térmica

El calor por sí solo actúa como catalizador para descomponer el compuesto en sustancias más simples. El ejemplo más común es la descomposición de carbonatos.

Cuando la piedra caliza (carbonato de calcio, CaCO₃) se calcina, el calor la descompone en cal (óxido de calcio, CaO) y dióxido de carbono (CO₂), que se libera como gas.

Eliminación de Fracciones Volátiles

El propósito principal de la calcinación es a menudo "purificar" una sustancia eliminando un componente volátil. Esto puede ser agua de minerales hidratados, dióxido de carbono de carbonatos u otros compuestos orgánicos volátiles.

El resultado es un producto sólido más concentrado y, a menudo, más reactivo. Por ejemplo, la calcinación del mineral de bauxita elimina el agua, preparándolo para la producción de aluminio.

Aplicaciones Industriales Comunes

La calcinación no es una técnica de laboratorio oscura; es un proceso fundamental en varias industrias globales importantes.

Producción de Cemento y Cal

Esta es la aplicación a mayor escala de la calcinación. Millones de toneladas de piedra caliza se calcinan anualmente para producir cal, un ingrediente fundamental en el cemento, el mortero y el yeso.

Procesamiento de Minerales y Menas

La calcinación es un paso clave en la metalurgia. Se utiliza para convertir los minerales metálicos en sus formas de óxido, que son más fáciles de reducir a metal puro en un proceso de fundición posterior. Por ejemplo, el carbonato de zinc (ZnCO₃) se calcina para producir óxido de zinc (ZnO).

Activación de Catalizadores

En la industria química, muchos catalizadores se preparan como materiales precursores. La calcinación se utiliza para calentar estos precursores, eliminando componentes no deseados y creando la estructura catalítica final, altamente porosa y activa.

Comprensión de las Consideraciones Clave

Si bien el principio es sencillo, una calcinación industrial exitosa requiere una gestión cuidadosa de varias variables.

El Control de la Temperatura es Crítico

Si la temperatura es demasiado baja, la reacción de descomposición será incompleta, lo que resultará en un producto de baja calidad. Si la temperatura es demasiado alta, el material puede sinterizarse (fusionarse en una masa sólida) o fundirse, reduciendo su reactividad y área superficial.

Distinción del Tostado

La calcinación a menudo se confunde con el tostado, otro proceso térmico. La diferencia clave es la atmósfera: la calcinación ocurre sin aire, mientras que el tostado se realiza con un exceso de aire específicamente para promover la oxidación.

Consumo de Energía

Calentar materiales a las altas temperaturas requeridas para la calcinación (a menudo >800°C o 1500°F) es extremadamente intensivo en energía. Esto hace que la eficiencia energética sea una preocupación principal en el diseño y operación de los hornos.

Adaptación del Proceso a su Objetivo

Los parámetros específicos de la calcinación siempre se adaptan al material de partida y al resultado deseado.

- Si su enfoque principal es producir cemento o cal: Realizará la calcinación de piedra caliza (CaCO₃) para descomponerla térmicamente en cal (CaO) mediante la eliminación de CO₂.

- Si su enfoque principal es preparar un mineral metálico para la fundición: Utilizará la calcinación para convertir un mineral de carbonato o hidrato en su forma de óxido, facilitando su procesamiento posterior.

- Si su enfoque principal es crear un material de alta pureza: Utilizará la calcinación para eliminar impurezas volátiles como el agua, dejando un sólido más concentrado y a menudo más reactivo.

En última instancia, la calcinación es una herramienta térmica precisa utilizada para transformar químicamente materiales sólidos aplicando cuidadosamente calor en una atmósfera controlada.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Temperatura | Se aplica calor elevado, pero por debajo del punto de fusión del material. |

| Atmósfera | Ambiente controlado con poco o ningún aire/oxígeno. |

| Objetivo Principal | Descomposición térmica para eliminar sustancias volátiles (por ejemplo, agua, CO₂). |

| Aplicaciones Comunes | Producción de cemento, procesamiento de minerales, activación de catalizadores. |

¿Listo para optimizar su proceso de calcinación? KINTEK se especializa en hornos de laboratorio de alto rendimiento que ofrecen el control preciso de temperatura y la gestión de atmósfera necesarios para una descomposición térmica efectiva. Ya sea que esté en investigación, metalurgia o producción química, nuestro equipo garantiza resultados confiables. Contacte a nuestros expertos hoy para encontrar la solución de calcinación perfecta para sus necesidades de laboratorio.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

La gente también pregunta

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo