El recubrimiento de carbono es un proceso de modificación de superficie en el que se deposita una fina capa de carbono sobre la superficie de otro material, a menudo un polvo. Los métodos más comunes implican calentar un precursor orgánico (como azúcar o un polímero) con el material huésped en una atmósfera inerte, un proceso conocido como pirólisis, o utilizar técnicas de fase gaseosa como la deposición química de vapor.

El objetivo del recubrimiento de carbono no es simplemente añadir una capa, sino diseñar una interfaz conductora y protectora en la superficie de un material. La técnica específica elegida es siempre una función de las propiedades del material central y del cuello de botella de rendimiento —como la mala conductividad o inestabilidad— que debe resolverse.

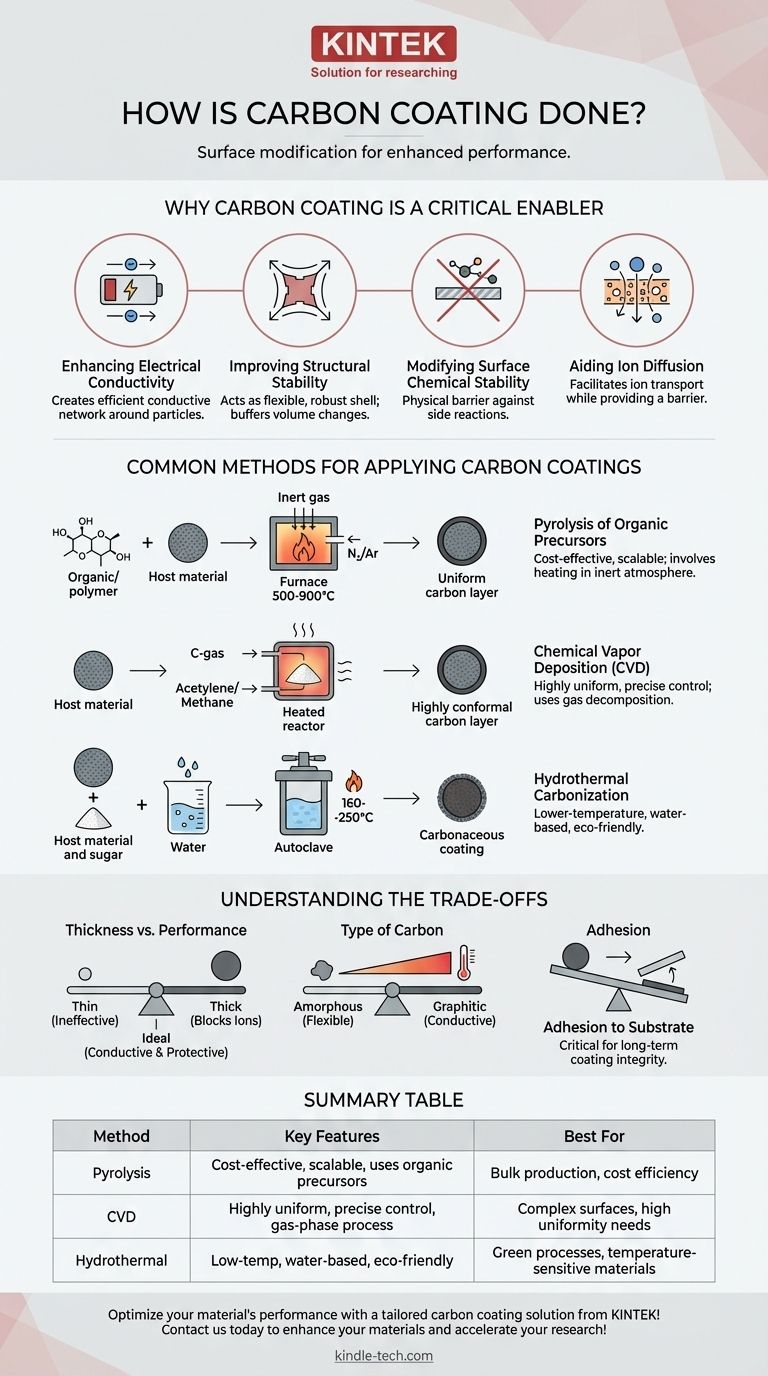

Por qué el recubrimiento de carbono es un facilitador crítico

Antes de examinar los métodos, es esencial comprender los problemas que resuelve el recubrimiento de carbono, especialmente en materiales de alto rendimiento como los utilizados en baterías. El recubrimiento altera fundamentalmente la interacción del material con su entorno.

Mejora de la conductividad eléctrica

Muchos materiales de electrodos avanzados, especialmente para baterías, tienen una conductividad eléctrica intrínseca deficiente.

Una capa de carbono fina y uniforme crea una red conductora eficiente alrededor de cada partícula, asegurando que los electrones puedan moverse fácilmente hacia y desde el material durante el funcionamiento.

Mejora de la estabilidad estructural

Algunos materiales, como los ánodos de silicio, experimentan cambios significativos de volumen durante la carga y descarga.

El recubrimiento de carbono actúa como una carcasa flexible y mecánicamente robusta. Ayuda a amortiguar esta expansión y contracción, evitando que la partícula se agriete y pierda contacto eléctrico con el tiempo.

Modificación de la estabilidad química superficial

Las superficies desnudas de materiales reactivos pueden sufrir reacciones secundarias indeseables, por ejemplo, con el electrolito en una batería.

Esta capa de carbono sirve como barrera física, evitando el contacto directo y pasivando la superficie. Esto reduce drásticamente la degradación y mejora la vida útil y la seguridad del material.

Facilitación de la difusión iónica

Aunque proporciona una barrera, un recubrimiento bien diseñado aún debe permitir el paso de iones (como los iones de litio).

Un recubrimiento de carbono con la estructura adecuada puede diseñarse para facilitar el transporte de iones, asegurando que la capa protectora no impida la función principal del material.

Métodos comunes para aplicar recubrimientos de carbono

El método utilizado para aplicar el recubrimiento es fundamental, ya que determina el grosor, la uniformidad del recubrimiento y el tipo de carbono producido.

Pirólisis de precursores orgánicos

Este es el método más común y escalable. El material central se mezcla con un compuesto orgánico que contiene carbono, como glucosa, brea o varios polímeros.

Luego, la mezcla se calienta a una temperatura alta (típicamente 500-900 °C) en una atmósfera inerte (como nitrógeno o argón). El calor descompone el precursor orgánico, dejando un residuo de carbono en la superficie del material.

Deposición química de vapor (CVD)

En la CVD, el material a recubrir se calienta en un reactor. Luego se introduce un gas que contiene carbono, como acetileno o metano.

A altas temperaturas, estos gases se descomponen en la superficie caliente del material, depositando una capa de carbono altamente uniforme y conforme. Este método ofrece un excelente control, pero a menudo es más complejo y costoso.

Carbonización hidrotermal

Este es un método a base de agua y a menor temperatura. El material se suspende en agua con una fuente de carbono, típicamente un azúcar como la glucosa.

La mezcla se sella en un autoclave y se calienta a unos 160-250 °C. La alta presión y temperatura hacen que el azúcar se deshidrate y forme un recubrimiento carbonoso en las partículas.

Comprender las compensaciones

Aplicar un recubrimiento de carbono no está exento de desafíos. La eficacia está dictada por un equilibrio cuidadoso de varios factores.

Grosor del recubrimiento frente al rendimiento

Un recubrimiento ideal es solo lo suficientemente grueso para proporcionar conductividad y protección.

Si el recubrimiento es demasiado delgado o no uniforme, no cumple su función. Si es demasiado grueso, puede bloquear las vías iónicas y añadir "peso muerto", reduciendo la densidad de energía general del material.

Tipo de carbono

La temperatura y el método utilizados determinan la estructura del carbono. Las temperaturas más bajas a menudo producen carbono amorfo, que es menos conductor pero más flexible.

Las temperaturas más altas pueden producir carbono grafítico más ordenado, que ofrece una conductividad eléctrica superior pero a veces puede ser más quebradizo.

Adhesión al sustrato

El enlace entre la capa de carbono y el material central es fundamental. Si la adhesión es deficiente, el recubrimiento puede deslaminarse durante el procesamiento o el funcionamiento, volviéndolo completamente inútil. La elección del precursor y las condiciones del proceso influyen mucho en esta propiedad.

Tomar la decisión correcta para su objetivo

Seleccionar la estrategia de recubrimiento de carbono correcta depende totalmente de su material, presupuesto y resultado deseado.

- Si su enfoque principal es la producción a granel rentable: La pirólisis de precursores orgánicos simples es el enfoque más práctico y ampliamente utilizado.

- Si su enfoque principal es un recubrimiento altamente preciso y uniforme en superficies complejas: La deposición química de vapor (CVD) proporciona un control inigualable, aunque a un costo mayor.

- Si su enfoque principal es un proceso ecológico a menor temperatura: La carbonización hidrotermal ofrece una alternativa eficaz basada en agua a la pirólisis a alta temperatura.

En última instancia, el recubrimiento de carbono más eficaz es aquel que está meticulosamente diseñado para resolver el cuello de botella de rendimiento específico de su material central.

Tabla de resumen:

| Método | Características clave | Mejor para |

|---|---|---|

| Pirólisis | Rentable, escalable, utiliza precursores orgánicos | Producción a granel, eficiencia de costos |

| Deposición química de vapor (CVD) | Altamente uniforme, control preciso, proceso de fase gaseosa | Superficies complejas, necesidades de alta uniformidad |

| Carbonización hidrotermal | Baja temperatura, a base de agua, ecológico | Procesos ecológicos, materiales sensibles a la temperatura |

¡Optimice el rendimiento de su material con una solución de recubrimiento de carbono personalizada de KINTEK!

Nuestra experiencia en equipos de laboratorio y consumibles garantiza que obtenga el método de recubrimiento adecuado, ya sea pirólisis rentable, CVD precisa o carbonización hidrotermal ecológica, para resolver sus desafíos específicos en conductividad, estabilidad y longevidad.

¡Contáctenos hoy para discutir cómo podemos mejorar sus materiales y acelerar su investigación!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia