En esencia, la sinterización es un proceso de fabricación que transforma una masa de polvo en un objeto sólido utilizando calor y presión. Consta de tres etapas principales: preparar y dar forma al material en polvo, calentarlo en un horno controlado a una temperatura por debajo de su punto de fusión y enfriarlo para formar una pieza densificada y unificada. Este método permite que las partículas se fusionen a nivel atómico sin llegar a convertirse en líquido.

El principio fundamental de la sinterización no es la fusión, sino la difusión en estado sólido. Al aplicar energía térmica, se estimula a los átomos a migrar a través de los límites de las partículas de polvo individuales, uniéndolas eficazmente en una masa única y densa. Esto la convierte en una técnica invaluable para trabajar con materiales que tienen puntos de fusión extremadamente altos.

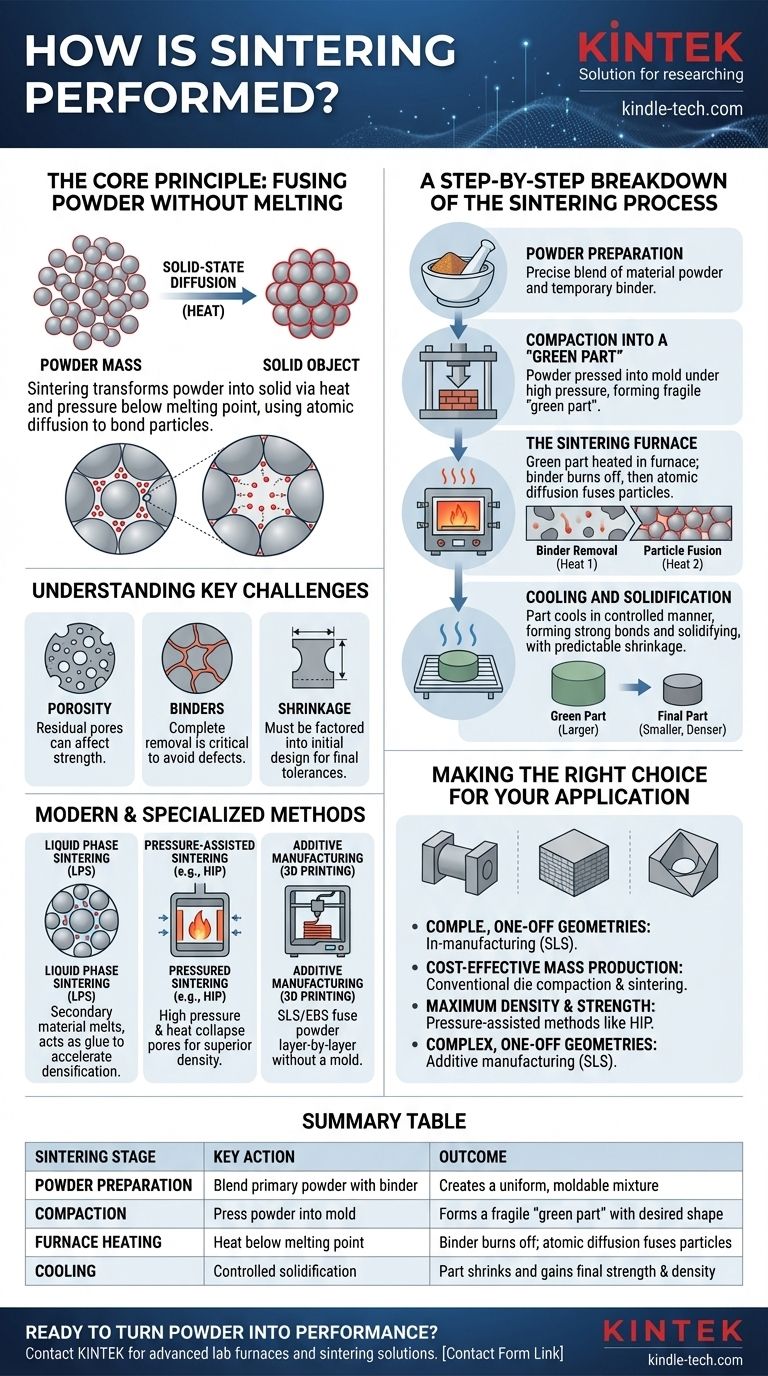

El Principio Fundamental: Fusionar Polvo Sin Fundir

¿Qué es la Sinterización?

La sinterización, también conocida como fritado, es un tratamiento térmico para compactar y formar un material sólido a partir de polvo. Es el proceso preferido para materiales como el tungsteno, el molibdeno y ciertas cerámicas, cuyos puntos de fusión son tan altos que fundirlos es poco práctico o prohibitivamente caro.

El proceso reduce la porosidad entre las partículas iniciales, aumentando la densidad del objeto final.

La Ciencia de la Difusión Atómica

La magia de la sinterización ocurre a nivel microscópico. Cuando se calientan, los átomos dentro de las partículas de polvo ganan energía cinética. Esta energía les permite moverse y reorganizarse.

En los puntos donde las partículas se tocan, los átomos "saltan" de una partícula a otra, eliminando gradualmente el espacio vacío (poros) entre ellas. Esta difusión crea fuertes enlaces metálicos o cerámicos, fusionando las partículas en una pieza sólida y coherente.

Un Desglose Paso a Paso del Proceso de Sinterización

Etapa 1: Preparación del Polvo

El proceso comienza creando una mezcla precisa de materiales. Esto a menudo incluye el metal primario o el polvo cerámico mezclado con un agente aglutinante temporal.

Estos aglutinantes, como cera, polímeros o incluso agua, sirven para mantener el polvo unido en una forma preliminar durante la siguiente etapa.

Etapa 2: Compactación en una "Pieza en Verde"

El polvo preparado se compacta luego en la forma deseada. Esto se hace típicamente prensándolo en un molde o matriz bajo alta presión.

El objeto resultante se conoce como "pieza en verde". Tiene la geometría correcta pero es mecánicamente frágil, de consistencia similar a un trozo de tiza, y requiere la etapa final de calentamiento para adquirir su resistencia.

Etapa 3: El Horno de Sinterización

La pieza en verde se coloca en un horno de atmósfera controlada. El ciclo de calentamiento se gestiona cuidadosamente y ocurre en dos fases.

Primero, la temperatura se eleva para quemar o evaporar el material aglutinante. Segundo, la temperatura se aumenta aún más hasta justo por debajo del punto de fusión del material primario. Aquí es donde ocurre la difusión atómica y la fusión de partículas.

Etapa 4: Enfriamiento y Solidificación

Después de mantenerse a la temperatura de sinterización durante una duración específica, el componente se enfría de manera controlada. A medida que se enfría, los enlaces recién formados se fortalecen y la pieza se solidifica en su estado final y denso.

Durante esta etapa, la pieza se encoge como resultado de la densificación. Esta contracción es predecible y debe tenerse en cuenta en el diseño inicial del molde y de la pieza en verde.

Comprendiendo las Ventajas y Desventajas y las Consideraciones Clave

El Desafío de la Porosidad

Aunque la sinterización aumenta significativamente la densidad, lograr una pieza completamente libre de poros es difícil. Puede quedar porosidad residual, lo que puede actuar como un punto de concentración de tensiones y afectar las propiedades mecánicas del componente final.

El Papel Crítico de los Aglutinantes

El aglutinante es esencial para formar la pieza en verde, pero su eliminación completa es crítica. Si queda algún aglutinante atrapado durante la sinterización, puede provocar defectos internos, grietas o debilidades en el producto final.

Gestión de la Contracción

Todas las piezas sinterizadas se encogen. La cantidad de contracción depende del material, la densidad inicial del polvo y los parámetros de sinterización. Predecir y compensar con precisión este cambio de dimensión es fundamental para lograr una pieza con las tolerancias finales correctas.

Métodos de Sinterización Modernos y Especializados

Sinterización en Fase Líquida (LPS)

Esta variación implica agregar un material secundario con un punto de fusión más bajo a la mezcla de polvo. Durante el calentamiento, este aditivo se funde y fluye hacia los poros entre las partículas primarias sólidas, actuando como un pegamento. Esta fase líquida acelera la densificación y puede dar como resultado piezas más resistentes.

Sinterización Asistida por Presión

Técnicas como la Prensado Isostático en Caliente (HIP) aplican alta presión simultáneamente con calor. La presión externa ayuda a colapsar los poros de manera más efectiva, lo que lleva a densidades significativamente más altas y un mejor rendimiento mecánico en comparación con la sinterización convencional.

Fabricación Aditiva (Impresión 3D)

Las tecnologías modernas de impresión 3D dependen en gran medida de la sinterización. La Sinterización Selectiva por Láser (SLS) y la Sinterización por Haz de Electrones (EBS) utilizan un haz de alta energía para fusionar material en polvo capa por capa, construyendo una pieza compleja desde cero sin necesidad de un molde.

Tomando la Decisión Correcta para su Aplicación

- Si su enfoque principal es la producción en masa rentable de formas simples: La compactación convencional por matriz seguida de la sinterización en horno es el método estándar y confiable.

- Si su enfoque principal es la máxima densidad y una resistencia mecánica superior: Los métodos asistidos por presión como el Prensado Isostático en Caliente (HIP) son la opción superior.

- Si su enfoque principal es crear geometrías complejas, únicas o prototipos: Las técnicas de fabricación aditiva como la Sinterización Selectiva por Láser (SLS) ofrecen una libertad de diseño inigualable.

Comprender los principios detrás de la sinterización le permite seleccionar el método preciso requerido para transformar polvos simples en componentes de alto rendimiento.

Tabla Resumen:

| Etapa de Sinterización | Acción Clave | Resultado |

|---|---|---|

| Preparación del Polvo | Mezclar polvo primario con aglutinante | Crea una mezcla uniforme y moldeable |

| Compactación | Prensado del polvo en un molde bajo alta presión | Forma una 'pieza en verde' frágil con la forma deseada |

| Calentamiento en Horno | Calentar por debajo del punto de fusión en atmósfera controlada | El aglutinante se quema; la difusión atómica fusiona las partículas |

| Enfriamiento | Solidificación controlada | La pieza se encoge y adquiere su resistencia y densidad finales |

¿Listo para transformar sus materiales en polvo en componentes de alto rendimiento? El equipo de sinterización adecuado es fundamental para lograr una densidad, resistencia y precisión dimensional exactas. KINTEK se especializa en hornos de laboratorio avanzados y consumibles diseñados para el procesamiento térmico confiable de metales y cerámicas. Ya sea que esté involucrado en sinterización convencional, HIP o fabricación aditiva, nuestras soluciones garantizan resultados consistentes. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de sinterización de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué es la pirólisis lenta? Una guía para maximizar la producción de biocarbón a partir de biomasa

- ¿Cómo afecta la temperatura a la pirólisis? Rendimientos de productos principales desde biochar hasta gas de síntesis

- ¿Cuál es el propósito principal de usar un agitador orbital en la adsorción de iones metálicos? Optimizar el rendimiento de PAF

- ¿Cuáles son los riesgos de las calderas de biomasa? Comprender las compensaciones medioambientales y operativas

- ¿Cómo ayuda un horno de secado de temperatura constante de laboratorio en el procesamiento de productos COF crudos? Activación maestra de materiales

- ¿Cómo garantizan los congeladores de temperatura ultrabaja (ULT) la integridad de las muestras microbiológicas? Mantener la estabilidad para la investigación crítica

- ¿Qué consumibles esenciales se requieren para los procesos de laboratorio? Guía experta sobre PTFE, cerámicas y crisoles

- ¿Cómo se lleva a cabo el proceso de reacción en estado sólido para los fósforos de niobato? Lograr alta pureza de fase a 1673 K