Aunque el término "envasado al vacío" a menudo se refiere al almacenamiento de alimentos, en el contexto del trabajo industrial de metales, casi con certeza se refiere al endurecimiento al vacío. La diferencia fundamental es que el endurecimiento al vacío elimina todo el aire de una cámara sellada antes de calentar el metal, mientras que el endurecimiento normal calienta el metal en presencia de una atmósfera. Este cambio fundamental en el entorno conduce a diferencias significativas en el coste, la compatibilidad de los materiales y la calidad final del componente.

La decisión entre el endurecimiento al vacío y el normal no se trata solo de hacer el metal más duro. Es una elección estratégica que equilibra el mayor coste del procesamiento al vacío con la necesidad crítica de un acabado superficial prístino, una distorsión mínima y propiedades del material predecibles.

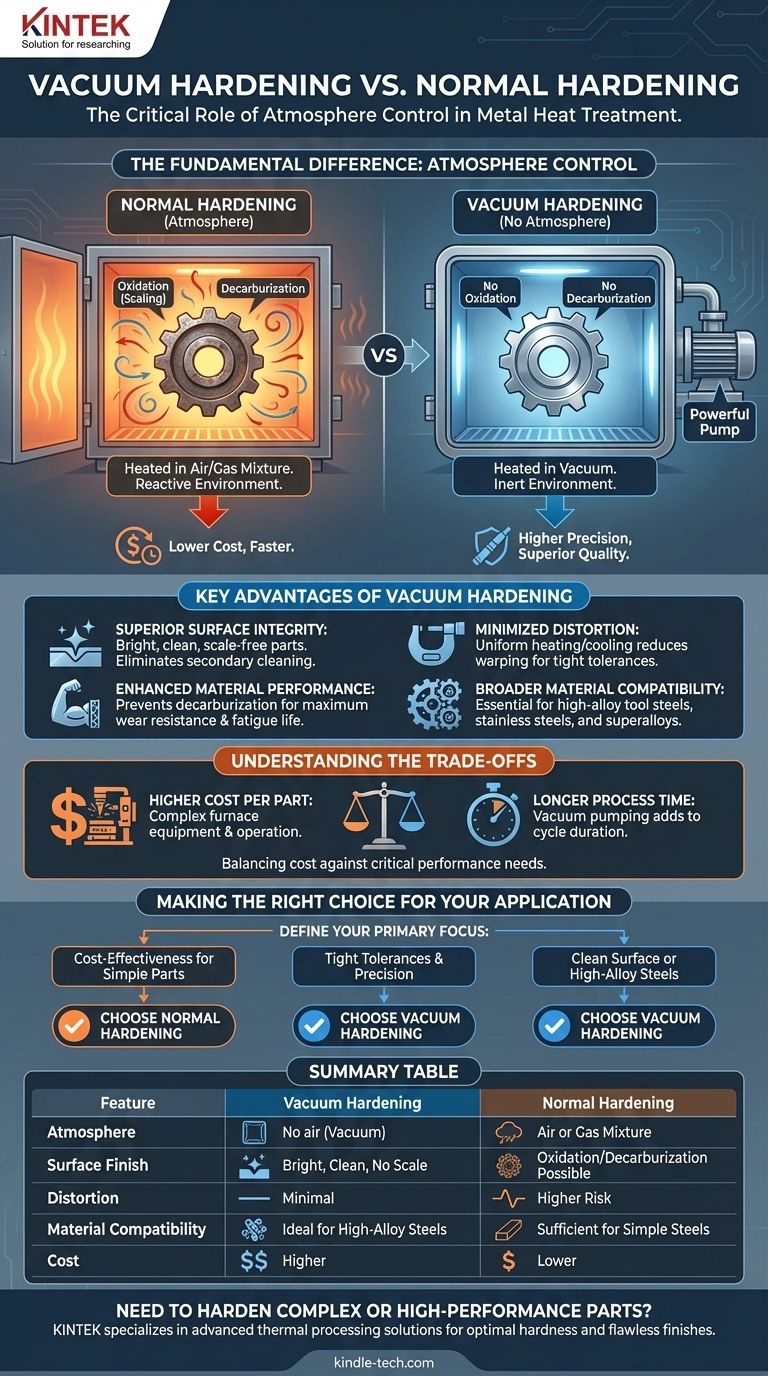

La diferencia fundamental: Control de la atmósfera

La distinción clave entre estos dos métodos de tratamiento térmico radica en lo que rodea a la pieza metálica mientras se calienta y se enfría. Este entorno influye directamente en la superficie del componente.

Endurecimiento normal: Calentamiento en una atmósfera

El endurecimiento normal o convencional implica calentar una pieza metálica en un horno que contiene aire o una mezcla controlada de gases.

Esta exposición directa a la atmósfera a altas temperaturas puede provocar reacciones químicas no deseadas. Los problemas más comunes son la oxidación (formación de cascarilla) y la descarburación (pérdida de carbono de la superficie), que pueden ablandar el acero.

Endurecimiento al vacío: Calentamiento en ausencia de atmósfera

El endurecimiento al vacío coloca la pieza dentro de una cámara sellada y robusta. A continuación, potentes bombas eliminan prácticamente todo el aire antes de que comience el ciclo de calentamiento.

Al calentar el material en un vacío, no hay oxígeno ni otros gases reactivos que interactúen con la superficie del metal. Esto previene completamente la oxidación y la descarburación, dando como resultado una pieza que no cambia químicamente en su superficie.

Ventajas clave del endurecimiento al vacío

Elegir el proceso de vacío más complejo proporciona ventajas de ingeniería distintas que son críticas para aplicaciones de alto rendimiento y alta precisión.

Integridad superficial superior

Las piezas que salen de un horno de vacío están brillantes, limpias y libres de cascarilla. Esto a menudo elimina la necesidad de operaciones secundarias como el chorreado abrasivo, la limpieza química o el rectificado para eliminar una capa superficial dañada.

Distorsión minimizada

Los hornos de vacío permiten un control extremadamente preciso de las velocidades de calentamiento y enfriamiento. Este procesamiento uniforme y controlado minimiza las tensiones internas que hacen que las piezas se deformen o distorsionen, lo cual es esencial para geometrías complejas y tolerancias estrictas.

Rendimiento mejorado del material

Al prevenir la descarburación, el endurecimiento al vacío asegura que la superficie de la pieza alcance la misma dureza total que el núcleo. Esto es fundamental para los componentes que requieren la máxima resistencia al desgaste y vida a la fatiga.

Mayor compatibilidad de materiales

Muchos aceros para herramientas de alta aleación, aceros inoxidables y superaleaciones son muy sensibles al calentamiento atmosférico. El entorno inerte de un horno de vacío es la única forma de endurecer adecuadamente estos materiales avanzados sin comprometer su integridad.

Comprender las compensaciones

A pesar de sus beneficios, el endurecimiento al vacío no siempre es la opción necesaria o más económica. Comprender sus limitaciones es clave para tomar una decisión informada.

El factor coste

Los hornos de vacío son máquinas complejas que son significativamente más caras de construir, operar y mantener que los hornos atmosféricos convencionales. Esto se traduce directamente en un mayor coste por pieza.

Tiempo de proceso y tamaño del lote

El tiempo necesario para bombear la cámara hasta un vacío profundo aumenta el tiempo total del ciclo. Esto puede hacer que el proceso sea más lento que algunos métodos convencionales, especialmente para grandes tiradas de producción.

Cuándo es suficiente el endurecimiento normal

Para piezas de acero simples y con bajo contenido de carbono donde el acabado superficial final no es crítico o donde de todos modos se realizará un mecanizado posterior, el endurecimiento normal suele ser perfectamente adecuado. Proporciona la dureza necesaria a un coste mucho menor.

Tomar la decisión correcta para su aplicación

Seleccionar el proceso de endurecimiento correcto requiere que usted defina el resultado más importante para su componente específico.

- Si su principal objetivo es la rentabilidad para piezas sencillas: El endurecimiento atmosférico normal es casi siempre la opción más económica y suficiente.

- Si su principal objetivo es mantener tolerancias estrictas en piezas complejas: El endurecimiento al vacío es esencial para minimizar la distorsión y evitar costosos reprocesos.

- Si su principal objetivo es un acabado superficial limpio y listo para usar: El endurecimiento al vacío proporciona una pieza brillante y sin cascarilla que no requiere limpieza secundaria.

- Si su principal objetivo es el endurecimiento de aceros de alta aleación o especiales: El endurecimiento al vacío no es solo una opción, sino un requisito para preservar las propiedades del material.

En última instancia, su elección es una inversión en la calidad final y el rendimiento requerido para su componente.

Tabla resumen:

| Característica | Endurecimiento al vacío | Endurecimiento normal |

|---|---|---|

| Atmósfera | Sin aire (vacío) | Aire o mezcla de gases |

| Acabado superficial | Brillante, limpio, sin cascarilla | Posible oxidación/descarburación |

| Distorsión | Mínima | Mayor riesgo |

| Compatibilidad de materiales | Ideal para aceros de alta aleación | Suficiente para aceros sencillos |

| Coste | Mayor | Menor |

¿Necesita endurecer piezas metálicas complejas o de alto rendimiento?

Elegir el proceso de tratamiento térmico correcto es fundamental para el éxito de su componente. La precisión y la integridad superficial superior del endurecimiento al vacío pueden ser la diferencia entre una pieza que cumple con las especificaciones y una que falla.

KINTEK se especializa en soluciones avanzadas de procesamiento térmico, incluido el endurecimiento al vacío, para laboratorios y fabricantes que requieren los resultados de la más alta calidad. Nuestra experiencia garantiza que sus aceros de alta aleación, aceros para herramientas y componentes de precisión logren una dureza óptima, una distorsión mínima y un acabado impecable.

Hablemos de los requisitos de su proyecto y encontremos la solución de endurecimiento más eficaz para sus necesidades.

Contacte con nuestros expertos hoy mismo para empezar.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Por qué es necesario un horno de vacío para secar polvos de polímeros conductores como PEDOT y PANI? Preserve la pureza de su material

- ¿Qué es el proceso de fusión por arco? Una guía para la fusión de metales a alta temperatura para la producción de acero

- ¿Cuál es la diferencia entre un horno de resistencia y un horno de inducción? Elija la tecnología de calentamiento adecuada

- ¿Es la sinterización mejor que la fusión? Eligiendo el proceso correcto para sus materiales

- ¿Cómo garantizan los hornos de laboratorio de alta precisión la validez de los experimentos en la simulación nuclear? Estabilidad de ±1 K

- ¿Cuáles son los tres tipos de carburación? Una guía de los métodos de empaque, gas y líquido

- ¿Cómo afecta la temperatura a la sinterización? Domine el punto óptimo térmico para piezas densas y resistentes

- ¿Por qué es esencial un entorno de alto vacío para el sinterizado de aleaciones de Cu-Ni-W? Lograr la máxima conductividad térmica