La vida útil de un elemento calefactor no es un número fijo, sino una variable muy influenciada por su aplicación, frecuencia de uso y entorno operativo. Para los electrodomésticos grandes, generalmente se puede esperar que un elemento calefactor dure entre 8 y 15 años, pero este rango puede ser significativamente más corto o más largo dependiendo de varios factores clave.

La conclusión principal es que los elementos calefactores rara vez fallan solo por la edad. Su falla casi siempre se acelera por condiciones externas como la acumulación de minerales, residuos físicos o ciclos térmicos intensos y frecuentes. Comprender estos factores es clave para maximizar la vida útil y diagnosticar problemas.

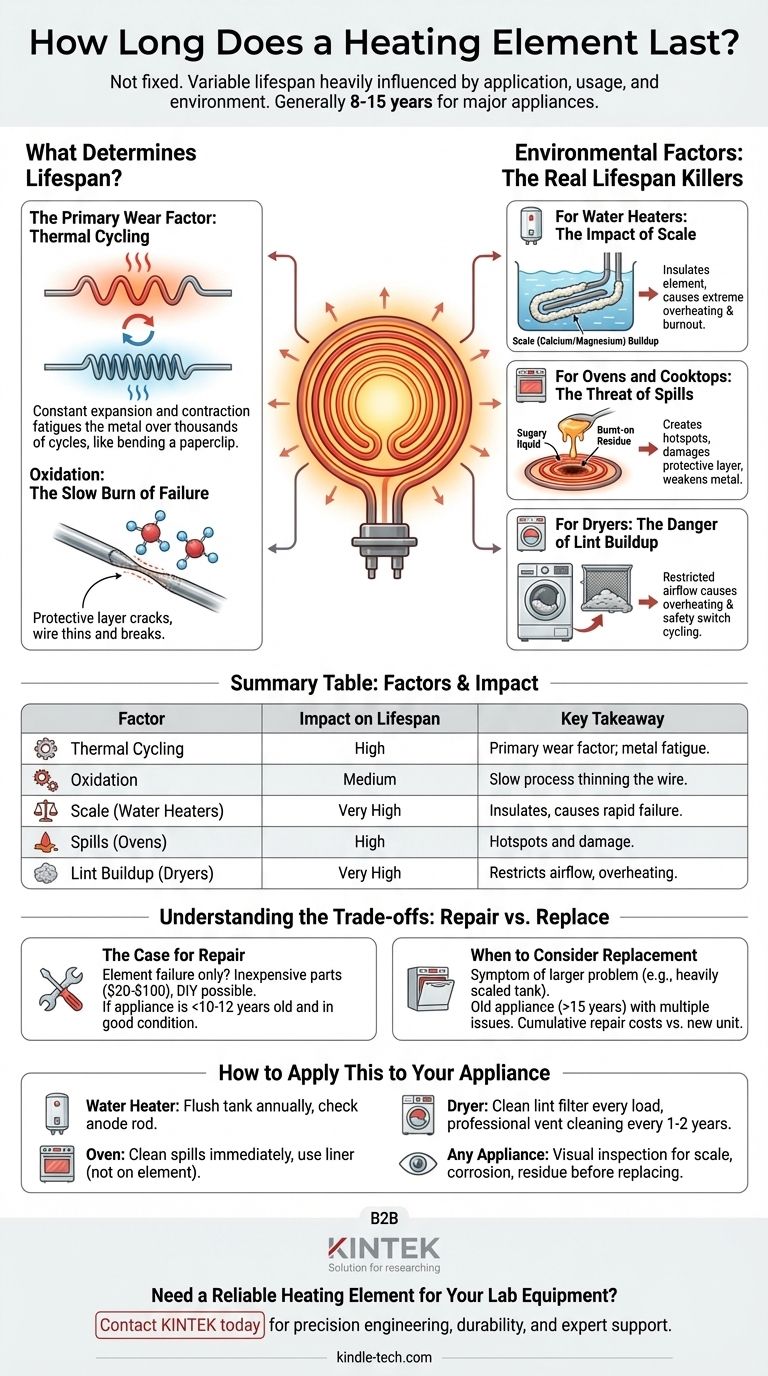

¿Qué determina la vida útil de un elemento?

La función de un elemento calefactor es convertir la energía eléctrica en calor. Este proceso inherentemente estresante es lo que dicta su vida útil.

El principio del calentamiento por resistencia

Todos los elementos calefactores convencionales funcionan con un principio simple: resistencia eléctrica. La electricidad se fuerza a través de un material que resiste su flujo, típicamente un cable de aleación de nicromo (níquel-cromo).

Esta resistencia hace que el cable se caliente intensamente, brillando al rojo vivo e irradiando energía térmica. Este proceso es altamente efectivo pero ejerce un estrés inmenso sobre el material del elemento.

Ciclo térmico: el principal factor de desgaste

El factor más importante en la vida útil de un elemento es el estrés térmico. Cada vez que enciende el electrodoméstico, el elemento se calienta y se expande rápidamente. Cuando lo apaga, se enfría y se contrae.

Esta constante expansión y contracción, conocida como ciclo térmico, es como doblar un clip de papel de un lado a otro. Después de miles de ciclos, crea grietas microscópicas y fatiga el metal, lo que finalmente provoca una rotura en el cable.

Oxidación: la lenta combustión del fallo

A altas temperaturas, la superficie del cable de nicromo reacciona con el oxígeno del aire, formando una capa protectora de óxido de cromo. Esta capa es crucial, ya que evita que el elemento se queme rápidamente.

Sin embargo, con el tiempo y con el ciclo térmico repetido, esta capa protectora puede agrietarse o desprenderse. Esto expone metal fresco debajo, que luego se oxida. Este proceso adelgaza lentamente el cable del elemento hasta que se vuelve demasiado delgado para transportar la corriente y se rompe.

Factores ambientales: los verdaderos asesinos de la vida útil

Si bien el desgaste interno es inevitable, los factores externos son los que con mayor frecuencia causan fallas prematuras. Las amenazas específicas dependen completamente del electrodoméstico.

Para calentadores de agua: el impacto de la cal

En un calentador de agua eléctrico, el elemento está sumergido en agua. Los minerales del agua, especialmente el calcio y el magnesio, se precipitan y forman una capa dura y crujiente sobre el elemento llamada cal.

Esta cal actúa como aislante, lo que obliga al elemento a trabajar mucho más y a calentarse mucho más para calentar el agua circundante. Este sobrecalentamiento extremo acelera drásticamente la fatiga y la oxidación, lo que hace que el elemento se queme. Este es el asesino número 1 de los elementos de los calentadores de agua.

Para hornos y encimeras: la amenaza de los derrames

En un horno o en una estufa eléctrica, los derrames de alimentos y la grasa son los principales culpables. Cuando un líquido azucarado o graso gotea sobre un elemento caliente, puede causar un choque de temperatura repentino y localizado.

Más importante aún, el residuo quemado puede corroer la capa protectora de óxido del elemento, creando puntos calientes que debilitan el metal y provocan una falla rápida.

Para secadoras: el peligro de la acumulación de pelusa

El elemento calefactor de una secadora eléctrica requiere un flujo de aire constante para disipar su calor. Si el filtro de pelusa o la rejilla de ventilación están obstruidos, este flujo de aire se restringe.

La reducción del flujo de aire hace que el elemento se sobrecaliente, lo que activa el termostato de seguridad de límite alto para cortar la energía. El ciclo constante de este interruptor de seguridad añade un estrés enorme, y el calor excesivo acorta drásticamente la vida útil del elemento.

Comprender las compensaciones: reparar o reemplazar

Cuando un elemento falla, se enfrenta a una decisión. Comprender el contexto de la falla es clave.

El caso de la reparación

La reparación suele ser la mejor opción si el elemento en sí es el único problema. Los elementos calefactores suelen ser piezas económicas (a menudo entre $20 y $100) y pueden ser un reemplazo directo de bricolaje para muchos electrodomésticos.

Si el electrodoméstico está en buenas condiciones y tiene menos de 10 a 12 años, reemplazar solo el elemento es una solución muy rentable.

Cuándo considerar el reemplazo

Debe considerar reemplazar todo el electrodoméstico si la falla del elemento es un síntoma de un problema mayor. Por ejemplo, si un elemento de un calentador de agua falló debido a un tanque muy calcificado, el tanque en sí puede estar cerca del final de su vida útil.

Del mismo modo, si un elemento del horno falla en un electrodoméstico de 15 años que también tiene una placa de control defectuosa, el costo acumulado y el esfuerzo de las reparaciones pueden no valer la pena en comparación con la inversión en una unidad nueva y más eficiente.

Cómo aplicar esto a su electrodoméstico

Su objetivo debe ser controlar los factores ambientales que aceleran las fallas.

- Si tiene un calentador de agua eléctrico: Enjuague el tanque anualmente para eliminar los sedimentos y revise la varilla de ánodo cada pocos años. Esto combate directamente la acumulación de cal.

- Si tiene un horno eléctrico: Limpie los derrames inmediatamente. Use un revestimiento en la parte inferior del horno (no directamente sobre el elemento) para recoger los goteos.

- Si tiene una secadora eléctrica: Limpie el filtro de pelusa después de cada carga y haga limpiar profesionalmente toda la línea de ventilación cada 1 o 2 años.

- Para cualquier electrodoméstico: Si un elemento falla, realice una inspección visual rápida. Busque signos de cal, corrosión o residuos para comprender por qué falló antes de simplemente reemplazarlo.

Al comprender estos principios, pasará de reaccionar a las fallas a gestionar proactivamente la salud y la longevidad de sus electrodomésticos.

Tabla resumen:

| Factor | Impacto en la vida útil | Conclusión clave |

|---|---|---|

| Ciclo térmico | Alto | El principal factor de desgaste; cada ciclo de encendido/apagado provoca fatiga del metal. |

| Oxidación | Medio | Un proceso lento y natural que adelgaza el cable del elemento con el tiempo. |

| Cal (calentadores de agua) | Muy alto | Aísla el elemento, lo que hace que se sobrecaliente y falle rápidamente. |

| Derrames (hornos) | Alto | Los residuos quemados crean puntos calientes y dañan la capa protectora. |

| Acumulación de pelusa (secadoras) | Muy alto | Restringe el flujo de aire, lo que provoca sobrecalentamiento y ciclos del interruptor de seguridad. |

¿Necesita un elemento calefactor fiable para su equipo de laboratorio?

Comprender los factores que provocan la falla de los elementos calefactores es crucial para mantener resultados consistentes y precisos en su laboratorio. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos elementos calefactores duraderos y de larga duración diseñados para soportar las rigurosas demandas de las aplicaciones científicas.

Al elegir KINTEK, se beneficia de:

- Ingeniería de precisión: Nuestros elementos están construidos para un calentamiento estable y uniforme, crítico para sus experimentos.

- Durabilidad: Diseñados para resistir las causas comunes de fallas prematuras, maximizando el tiempo de actividad.

- Soporte experto: Obtenga orientación sobre el uso y mantenimiento adecuados para prolongar la vida útil de su equipo.

No permita que un elemento calefactor defectuoso interrumpa su flujo de trabajo. Contacte a KINTEK hoy para encontrar el reemplazo o la actualización perfecta para sus necesidades específicas de laboratorio y asegúrese de que su investigación continúe sin interrupciones.

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Celdas personalizables de electrólisis PEM para diversas aplicaciones de investigación

- Electrodo de disco giratorio (disco de anillo) RRDE / compatible con PINE, ALS japonés, Metrohm suizo de carbono vítreo platino

La gente también pregunta

- ¿Qué material se utiliza para la calefacción de hornos? Seleccione el elemento adecuado para su proceso

- ¿Es el disulfuro de molibdeno un elemento calefactor? Descubra el mejor material para aplicaciones de alta temperatura.

- ¿Cuál es el coeficiente de expansión térmica del disilicuro de molibdeno? Comprendiendo su papel en el diseño a altas temperaturas

- ¿Cuáles son los elementos calefactores para hornos de alta temperatura? Seleccione el elemento adecuado para su atmósfera

- ¿Cuáles son las propiedades del elemento calefactor de molibdeno? Elija el tipo correcto para la atmósfera de su horno