En un laboratorio controlado, la creación de un diamante sintético de calidad gema tarda aproximadamente de seis a ocho semanas. Este plazo es el resultado de procesos tecnológicos altamente sofisticados que replican las condiciones bajo las cuales se forman los diamantes de forma natural, pero a una escala exponencialmente más rápida.

La conclusión principal es que el período de varias semanas para la creación de un diamante sintético no es una limitación, sino una duración necesaria para que dos métodos principales —HPHT y CVD— construyan cuidadosamente una piedra con las mismas propiedades físicas y químicas que un diamante natural.

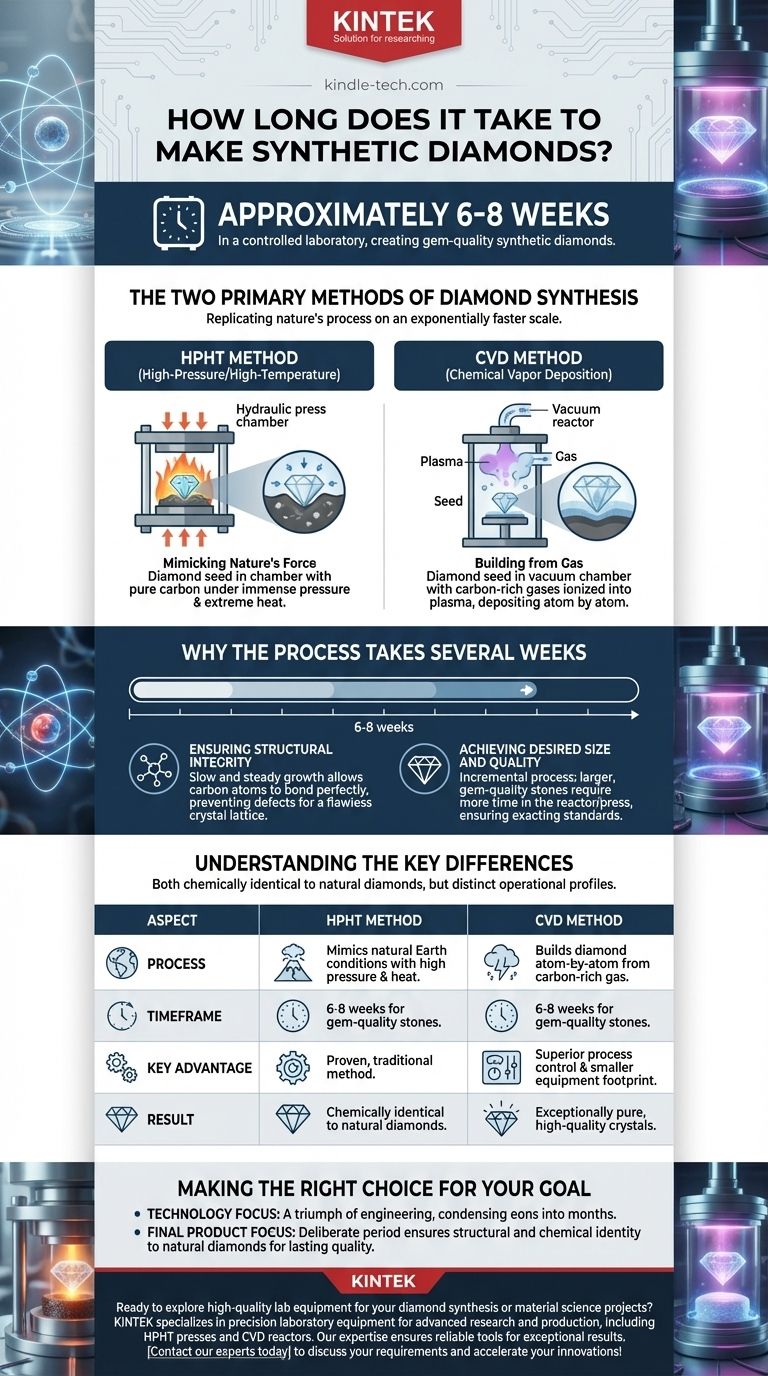

Los dos métodos principales de síntesis de diamantes

Aunque existen varias técnicas, la gran mayoría de los diamantes cultivados en laboratorio se crean utilizando uno de dos métodos bien establecidos. Cada proceso es una maravilla de la ciencia de los materiales, diseñado para manipular átomos de carbono bajo condiciones extremas.

El método HPHT: Imitando la fuerza de la naturaleza

Alta Presión/Alta Temperatura (HPHT) es el método más tradicional de síntesis de diamantes. Imita directamente el proceso de formación natural que ocurre en las profundidades del manto terrestre.

En esta técnica, una pequeña semilla de diamante se coloca en una cámara con una fuente de carbono puro. Luego, la cámara se somete a una presión inmensa y un calor extremo, lo que hace que el carbono se derrita y cristalice alrededor de la semilla, formando un diamante más grande.

El método CVD: Construyendo a partir de gas

La Deposición Química de Vapor (CVD) es un enfoque más moderno que construye un diamante átomo por átomo. El proceso comienza con una semilla de diamante colocada dentro de una cámara de vacío.

Luego, la cámara se llena con gases ricos en carbono, como metano e hidrógeno. Estos gases se ionizan en un plasma, lo que hace que los átomos de carbono se separen y se depositen sobre la semilla de diamante, haciendo crecer gradualmente un diamante más grande y de alta calidad capa por capa.

Por qué el proceso lleva varias semanas

Aunque es una aceleración dramática en comparación con los millones de años requeridos para la formación natural, el plazo de 6 a 8 semanas es un aspecto deliberado y crucial para crear una gema de alta calidad.

Garantizando la integridad estructural

El crecimiento de un cristal de diamante debe ser lento y constante. Acelerar el proceso, ya sea alterando las temperaturas en HPHT o el flujo de gas en CVD, puede introducir defectos estructurales e inclusiones.

La duración de varias semanas permite que los átomos de carbono se unan perfectamente en la red cristalina rígida e impecable que le da al diamante su reconocida dureza y brillo.

Logrando el tamaño y la calidad deseados

El tamaño final del diamante está directamente relacionado con el tiempo que se le permite crecer. El proceso es incremental, y la creación de piedras más grandes y de calidad gema simplemente requiere más tiempo en el reactor o la prensa.

Este entorno controlado, una ventaja clave del método CVD en particular, asegura que el producto final cumpla con los estándares de calidad más exigentes.

Comprendiendo las diferencias clave

Tanto HPHT como CVD producen diamantes que son químicamente idénticos a sus contrapartes naturales, pero los métodos en sí tienen perfiles operativos distintos.

Control de proceso

Generalmente, se considera que el método CVD ofrece un control de proceso superior. Debido a que construye el diamante capa por capa a partir de un gas, los técnicos pueden ajustar el entorno para producir cristales excepcionalmente puros.

Equipo y escala

El método HPHT a menudo requiere maquinaria muy grande y pesada para generar las increíbles presiones necesarias para la cristalización. En contraste, los reactores CVD suelen tener una huella de equipo más pequeña, ofreciendo más flexibilidad en un entorno de laboratorio.

Tomando la decisión correcta para tu objetivo

Comprender el cronograma de creación proporciona contexto para el valor y la naturaleza de los diamantes cultivados en laboratorio.

- Si tu enfoque principal es la tecnología: Reconoce que el plazo de seis a ocho semanas es un triunfo de la ingeniería, que condensa un proceso geológico que lleva eones en cuestión de meses.

- Si tu enfoque principal es el producto final: Ten en cuenta que este período de fabricación deliberado asegura que el diamante sintético que recibes sea estructural y químicamente idéntico a uno natural, construido para una calidad duradera.

En última instancia, la ciencia moderna ha dominado la capacidad de replicar uno de los procesos de creación más extremos y prolongados de la naturaleza con notable precisión y velocidad.

Tabla resumen:

| Aspecto | Método HPHT | Método CVD |

|---|---|---|

| Proceso | Imita las condiciones naturales de la Tierra con alta presión y calor | Construye el diamante átomo por átomo a partir de gas rico en carbono |

| Plazo | 6-8 semanas para piedras de calidad gema | 6-8 semanas para piedras de calidad gema |

| Ventaja clave | Método probado y tradicional | Control de proceso superior y menor huella de equipo |

| Resultado | Químicamente idéntico a los diamantes naturales | Cristales excepcionalmente puros y de alta calidad |

¿Listo para explorar equipos de laboratorio de alta calidad para tu síntesis de diamantes o proyectos de ciencia de materiales? En KINTEK, nos especializamos en proporcionar equipos de laboratorio de precisión y consumibles adaptados a las necesidades avanzadas de investigación y producción. Ya sea que trabajes con prensas HPHT, reactores CVD u otros procesos sofisticados, nuestra experiencia garantiza que tengas las herramientas confiables para lograr resultados excepcionales. Contacta a nuestros expertos hoy para discutir cómo podemos apoyar los requisitos específicos de tu laboratorio y ayudarte a acelerar tus innovaciones.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Cuáles son las desventajas de los nanotubos? Los 4 obstáculos principales que limitan su uso en el mundo real

- ¿Todos los diamantes cultivados en laboratorio son CVD? Entendiendo los dos métodos principales