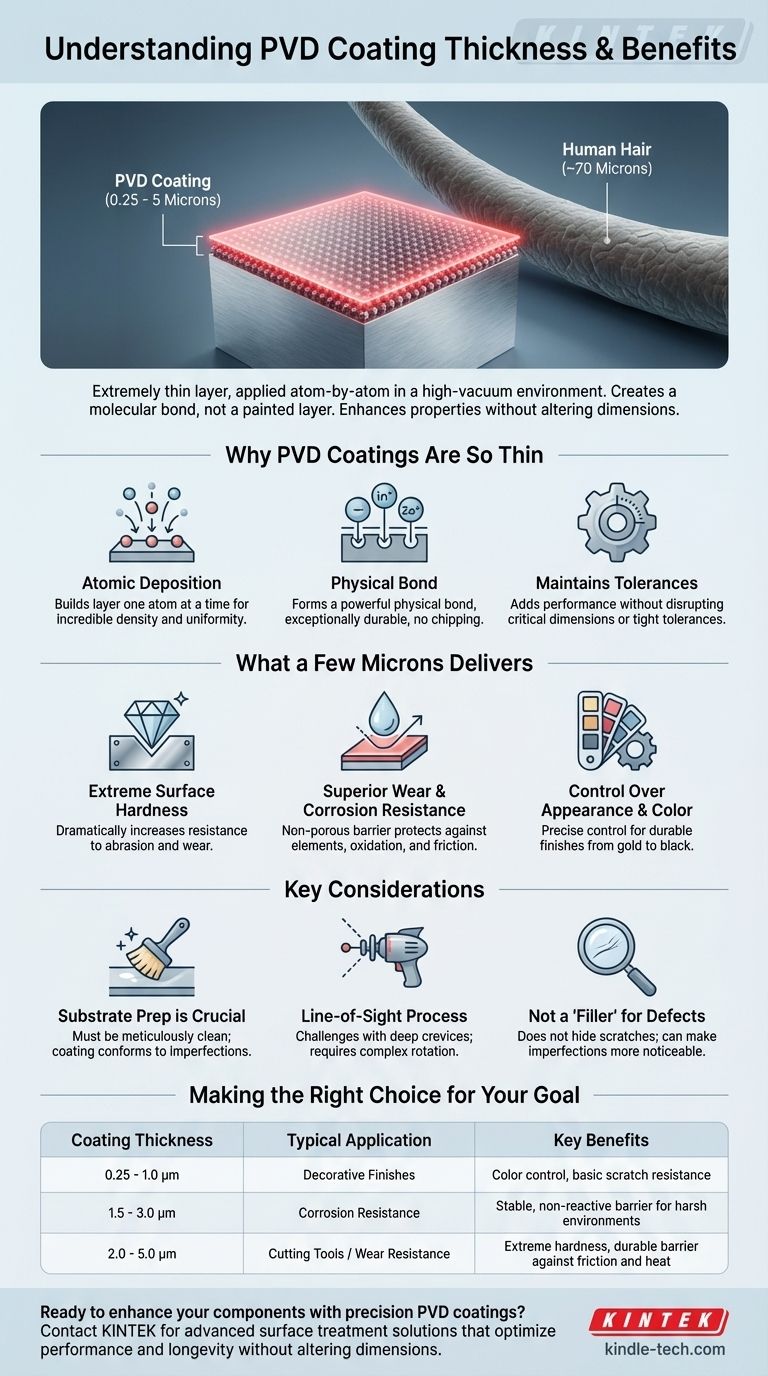

En la mayoría de las aplicaciones, un recubrimiento PVD tiene entre 0,25 y 5 micras (μm) de espesor. Esta capa extremadamente delgada se aplica átomo por átomo en un entorno de alto vacío, creando una superficie que está molecularmente unida al material subyacente, no simplemente pintada encima. El resultado es un acabado que mejora fundamentalmente las propiedades de la pieza.

La conclusión fundamental es que los recubrimientos PVD son intencionalmente microscópicos. Su valor no proviene del grosor, sino de añadir dureza superficial extrema, lubricidad y resistencia a la corrosión sin alterar las dimensiones fundamentales ni las tolerancias ajustadas del componente.

Por qué los recubrimientos PVD son tan delgados

La delgadez de un recubrimiento de Deposición Física de Vapor (PVD) no es una limitación, sino su característica definitoria. El proceso está diseñado a nivel molecular para lograr objetivos de rendimiento específicos que un recubrimiento más grueso no podría alcanzar.

El proceso de deposición atómica

El PVD es una técnica de deposición de película delgada. Dentro de una cámara de vacío, una fuente de material sólido (como titanio o circonio) se vaporiza en un plasma de átomos o moléculas individuales.

Estas partículas energizadas viajan y se condensan sobre el componente objetivo, construyendo una nueva capa superficial átomo por átomo. Esta precisión a nivel atómico crea un recubrimiento increíblemente denso, uniforme y bien adherido.

Un enlace físico, no una capa de pintura

A diferencia del revestimiento o la pintura tradicionales que crean una capa mecánica distinta, el PVD forma un potente enlace físico.

Los iones de alta energía se incrustan en la superficie del sustrato, creando una capa de transición entrelazada. Por eso los recubrimientos PVD son excepcionalmente duraderos y no se astillan ni se pelan fácilmente.

Mantenimiento de tolerancias críticas

Para componentes de precisión como herramientas de corte, piezas de motor o implantes médicos, incluso unos pocos micrones adicionales pueden alterar el funcionamiento.

El PVD proporciona una solución al añadir mejoras significativas de rendimiento sin cambiar significativamente las dimensiones de la pieza. Mejora la pieza sin comprometer su ajuste y función diseñados.

Lo que aporta unos pocos micrones de PVD

Esa capa microscópica, a menudo menos gruesa que un cabello humano, confiere mejoras drásticas a la superficie del sustrato.

Dureza superficial extrema

El principal beneficio de muchos recubrimientos PVD es un aumento radical de la dureza superficial.

Una capa delgada de un compuesto cerámico muy duro, como el Nitruro de Titanio (TiN), actúa como un escudo protector para el metal más blando subyacente, aumentando drásticamente su resistencia a la abrasión y al desgaste.

Resistencia superior al desgaste y a la corrosión

El proceso PVD crea una capa químicamente estable y no porosa. Esta película densa actúa como una barrera eficaz, protegiendo el sustrato de elementos corrosivos, oxidación y fricción.

El resultado es una vida útil más larga para los componentes que operan en entornos hostiles.

Control sobre la apariencia y el color

El proceso PVD permite un control preciso sobre el aspecto final.

Al introducir gases reactivos como nitrógeno o acetileno en la cámara de vacío, se forman diferentes compuestos en la superficie, cada uno con un color único y duradero. Esto permite acabados que van desde el dorado y el oro rosa hasta el grafito y el negro.

Comprensión de las compensaciones y consideraciones

Aunque es potente, el proceso PVD tiene requisitos específicos que son críticos para el éxito. Comprenderlos asegura que está utilizando la tecnología correctamente.

La preparación del sustrato es crucial

Un recubrimiento PVD es tan bueno como la superficie sobre la que se aplica. El recubrimiento es tan delgado que se adaptará perfectamente a la topografía subyacente.

Cualquier imperfección superficial, aceite o contaminante debe eliminarse meticulosamente antes del recubrimiento. Una superficie perfectamente lisa y limpia es esencial para una adhesión y un rendimiento óptimos.

Es un proceso de línea de visión

El material de recubrimiento vaporizado viaja en línea recta desde la fuente hasta la pieza.

Recubrir geometrías internas complejas o grietas profundas puede ser un desafío. Esto se gestiona mediante la rotación y el posicionamiento sofisticados de las piezas dentro de la cámara, pero sigue siendo una consideración clave para el diseño de la pieza.

No es un "relleno" para defectos superficiales

A diferencia de la pintura gruesa o el recubrimiento en polvo, el PVD no ocultará ni rellenará arañazos, marcas de herramientas u otros defectos superficiales.

De hecho, la naturaleza de alto brillo de muchos acabados PVD puede hacer que estas imperfecciones subyacentes sean más notables. El acabado superficial inicial debe ser exactamente el que desea que sea el acabado final.

Tomar la decisión correcta para su objetivo

El espesor de recubrimiento ideal se determina completamente por la demanda principal de la aplicación.

- Si su enfoque principal es un acabado decorativo: Un recubrimiento más delgado (típicamente de 0,25 a 1,0 micra) suele ser suficiente para lograr el color deseado y proporcionar una resistencia básica a los arañazos.

- Si su enfoque principal es la resistencia al desgaste en herramientas de corte: Se requiere un recubrimiento más grueso, a menudo de varias capas (típicamente de 2,0 a 5,0 micras) para proporcionar una barrera duradera contra la fricción y el calor extremos.

- Si su enfoque principal es la resistencia a la corrosión o la biocompatibilidad: Se elige un espesor medio (típicamente de 1,5 a 3,0 micras) de un material inerte específico para crear una barrera superficial estable y no reactiva.

En última instancia, el grosor microscópico de un recubrimiento PVD es una característica de ingeniería deliberada que mejora el rendimiento sin comprometer la precisión.

Tabla de resumen:

| Espesor del recubrimiento (Micras) | Aplicación típica | Beneficios clave |

|---|---|---|

| 0,25 - 1,0 μm | Acabados decorativos | Control de color, resistencia básica a los arañazos |

| 1,5 - 3,0 μm | Resistencia a la corrosión | Barrera estable y no reactiva para entornos hostiles |

| 2,0 - 5,0 μm | Herramientas de corte / Resistencia al desgaste | Dureza extrema, barrera duradera contra la fricción y el calor |

¿Listo para mejorar sus componentes con recubrimientos PVD de precisión?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para aplicaciones de tratamiento de superficies. Nuestra experiencia garantiza que sus piezas reciban el espesor de recubrimiento óptimo para una dureza extrema, resistencia al desgaste y protección contra la corrosión, sin alterar las dimensiones críticas.

Contáctenos hoy mismo para analizar cómo nuestras soluciones pueden mejorar el rendimiento y la longevidad de su producto.

Guía Visual

Productos relacionados

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno Tubular de Cuarzo para Laboratorio de Alta Presión

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Qué tan bien transfiere el calor el grafito? Optimice la gestión térmica superior para su electrónica

- ¿Qué le sucede al grafito a altas temperaturas? Descubra su Resistencia Extrema al Calor

- ¿Cómo se fabrica el grafito sintético? Una inmersión profunda en el proceso de alta temperatura

- ¿Puede el grafito soportar altas temperaturas? Maximizando el rendimiento en atmósferas controladas

- ¿Cuál es la temperatura máxima de trabajo del grafito? Desbloquee el rendimiento a alta temperatura con la atmósfera adecuada