En teoría, el metal puede fundirse y reutilizarse un número infinito de veces. A diferencia de materiales como el papel o el plástico, la estructura atómica fundamental de un metal no se degrada por el proceso de fusión. Esta propiedad única convierte a metales como el aluminio, el acero y el cobre en pilares de la economía circular, ya que sus átomos centrales no se "desgastan".

El número de veces que un metal puede reciclarse no está limitado por el metal en sí, sino por los desafíos prácticos de mantener su pureza y composición química específica en cada ciclo sucesivo. El problema no es el material, sino el proceso.

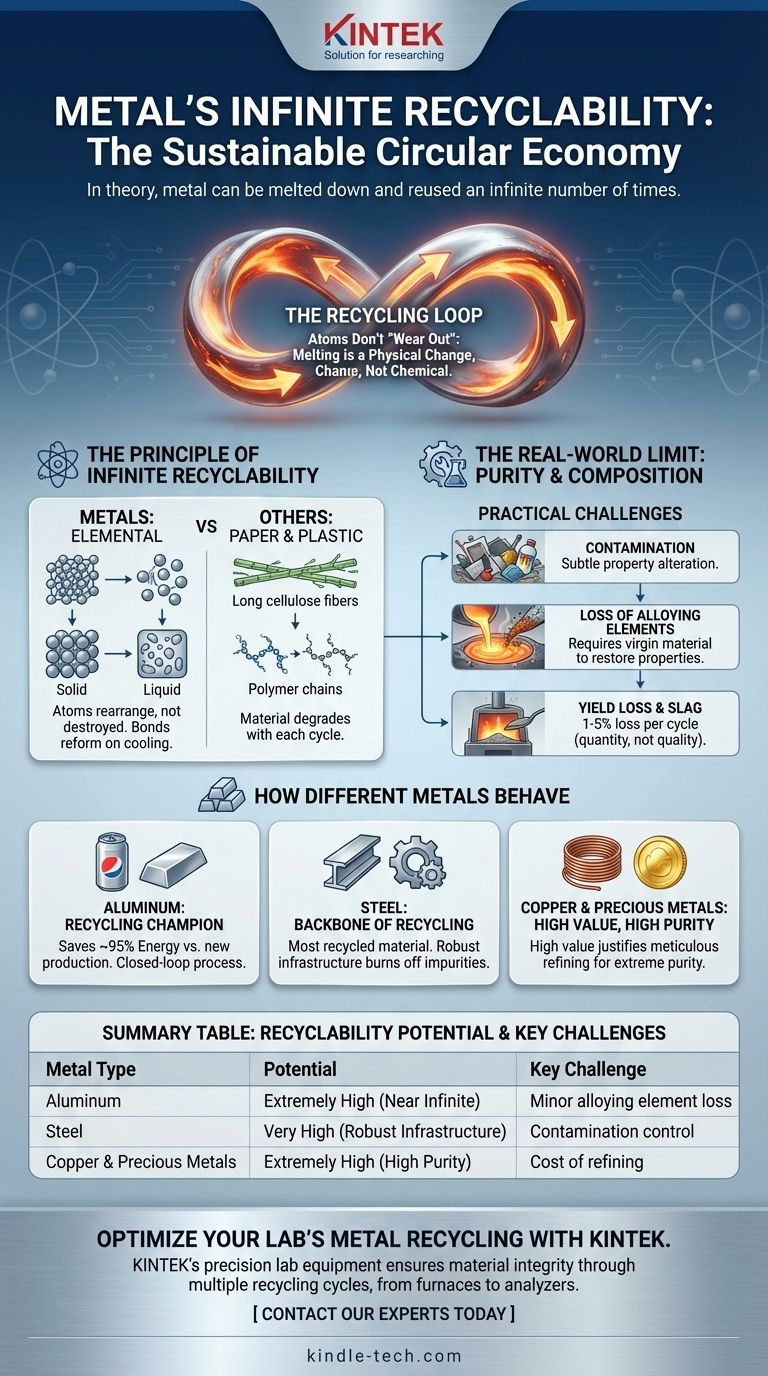

El Principio de la Reciclabilidad Infinita

Para entender por qué los metales son únicos, debemos observarlos a nivel atómico. Esto revela por qué son fundamentalmente diferentes de otros materiales reciclables comunes.

### Los metales son elementales

Los metales son elementos, los bloques de construcción básicos de la materia. Cuando se funde un trozo de aluminio, no se están destruyendo los átomos de aluminio; simplemente se están rompiendo los enlaces metálicos que los mantienen unidos en estado sólido.

Al enfriarse, estos enlaces se reforman y el material vuelve a ser sólido con sus propiedades esenciales intactas. Los átomos en sí no se "envejecen" ni se "desgastan".

### Una transformación física, no química

La fusión es un cambio físico, no químico. Esta distinción es crítica. El proceso reorganiza los átomos de una red rígida (sólido) a un estado desordenado (líquido), pero no altera los átomos en sí.

### Contraste con otros materiales

Esto contrasta fuertemente con materiales como el papel o el plástico. El reciclaje de papel acorta sus fibras de celulosa, reduciendo su resistencia con cada ciclo. El reciclaje de plástico a menudo rompe las largas cadenas de polímeros, una forma de degradación química que disminuye su calidad.

El límite del mundo real: pureza y composición

Aunque la teoría es infinita, la aplicación práctica del reciclaje de metales se enfrenta a obstáculos que introducen limitaciones. Los principales desafíos son la contaminación y el mantenimiento de la "receta" precisa de las aleaciones metálicas.

### El problema de la contaminación

La chatarra rara vez es pura. A menudo viene mezclada con otros metales, pintura, plásticos y otros elementos no metálicos. Aunque el proceso de fundición está diseñado para eliminar muchas de estas impurezas, algunas pueden permanecer.

Esta contaminación puede alterar sutilmente las propiedades del producto final, lo que podría hacerlo inadecuado para aplicaciones de alto rendimiento como los componentes aeroespaciales.

### La pérdida de elementos de aleación

La mayoría de los metales que utilizamos no son elementos puros, sino aleaciones, metales mezclados con otros elementos para lograr propiedades específicas como resistencia, resistencia a la corrosión o ligereza. Por ejemplo, el acero es una aleación de hierro-carbono, y el aluminio de grado aeronáutico contiene elementos como el zinc y el magnesio.

Durante la fusión, algunos de estos elementos de aleación cruciales pueden oxidarse y perderse en la escoria (la capa fundida de impurezas que se retira de la parte superior). Para que el metal reciclado vuelva a su especificación original, debe añadirse material "virgen" nuevo o elementos de aleación puros.

### Pérdida de rendimiento y escoria

No todo el metal que entra en el horno sale como un producto utilizable. Un cierto porcentaje se pierde inevitablemente como escoria o dross durante el proceso de fusión y refinado.

Aunque esta pérdida suele ser pequeña para cada ciclo (a menudo del 1 al 5%), representa un límite práctico en la eficiencia del ciclo de reciclaje. Es una pérdida de cantidad, no de calidad.

Cómo se comportan los diferentes metales

Los diferentes metales tienen propiedades únicas que afectan su reciclabilidad en la práctica.

### Aluminio: El campeón del reciclaje

El aluminio es famoso por su reciclabilidad. El reciclaje de aluminio ahorra hasta el 95% de la energía necesaria para producirlo a partir de su mineral en bruto, la bauxita. El proceso es tan eficiente que la calidad del aluminio reciclado es prácticamente indistinguible del aluminio primario, lo que lo convierte en un verdadero material de "circuito cerrado".

### Acero: La columna vertebral del reciclaje

Como el material más reciclado de la Tierra, la infraestructura de reciclaje del acero es increíblemente robusta. Las altas temperaturas de los hornos de acero pueden quemar muchas impurezas, y la química está bien comprendida, lo que permite a los recicladores controlar con precisión la composición final.

### Cobre y metales preciosos: Alto valor, alta pureza

Metales como el cobre, el oro y la plata tienen un alto valor intrínseco, lo que justifica procesos de refinado más meticulosos y caros. Esto garantiza que puedan reciclarse repetidamente manteniendo niveles de pureza extremadamente altos.

Cómo aplicar esto a su objetivo

Comprender el matiz entre la perfección teórica y los límites prácticos le permite tomar mejores decisiones según su objetivo.

- Si su enfoque principal es la sostenibilidad ambiental: El uso de metal reciclado es casi siempre la opción superior debido al enorme ahorro de energía y la reducción de la minería.

- Si su enfoque principal es la ingeniería de alto rendimiento (por ejemplo, aeroespacial): Debe tener en cuenta la estricta necesidad de pureza y composición precisa de la aleación, lo que puede requerir mezclar material reciclado con material virgen para cumplir con estándares exigentes.

- Si su enfoque principal son los productos industriales o de consumo general: La gran mayoría de estos bienes pueden y deben fabricarse con metal reciclado sin comprometer la calidad o el rendimiento.

Esta cualidad inherente e infinitamente repetible convierte al metal en un material fundamental para construir una economía verdaderamente sostenible y circular.

Tabla resumen:

| Tipo de metal | Potencial de reciclabilidad | Desafío clave |

|---|---|---|

| Aluminio | Extremadamente alto (casi infinito) | Pérdida menor de elementos de aleación |

| Acero | Muy alto (infraestructura robusta) | Control de contaminación |

| Cobre y metales preciosos | Extremadamente alto (alta pureza) | Costo de refinación |

Optimice los procesos de reciclaje de metales y pruebas de materiales de su laboratorio con KINTEK.

Ya sea que esté desarrollando materiales sostenibles o asegurando la pureza de las aleaciones metálicas para aplicaciones de alto rendimiento, el equipo de laboratorio de precisión y los consumibles de KINTEK son esenciales para su éxito. Nuestros hornos, analizadores y herramientas de preparación de muestras le ayudan a mantener la integridad del material a través de múltiples ciclos de reciclaje.

Contacte a nuestros expertos hoy para discutir cómo KINTEK puede apoyar las necesidades específicas de su laboratorio en pruebas y reciclaje de metales.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

La gente también pregunta

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Qué biomasa se utiliza en la pirólisis? Selección del material de partida óptimo para sus objetivos

- ¿Cuáles son los diferentes tipos de reactores en la pirólisis de plásticos? Elija el sistema adecuado para sus residuos

- ¿Qué equipo se utiliza en la pirólisis? Elegir el reactor adecuado para su materia prima y sus productos

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad