Aunque no existe un número oficial universalmente acordado, los métodos de temple se comprenden mejor por su proceso y el medio utilizado. La clave no es memorizar una lista, sino comprender cómo cada técnica manipula la velocidad de enfriamiento para lograr propiedades metalúrgicas específicas en el material, principalmente el acero. Los métodos comunes incluyen el temple directo, interrumpido, selectivo y por pulverización, cada uno con un propósito de ingeniería distinto.

El principio fundamental del temple no es solo el enfriamiento rápido, sino el enfriamiento controlado. La elección del método es una compensación deliberada entre lograr la máxima dureza y minimizar la tensión interna, la distorsión y el riesgo de agrietamiento.

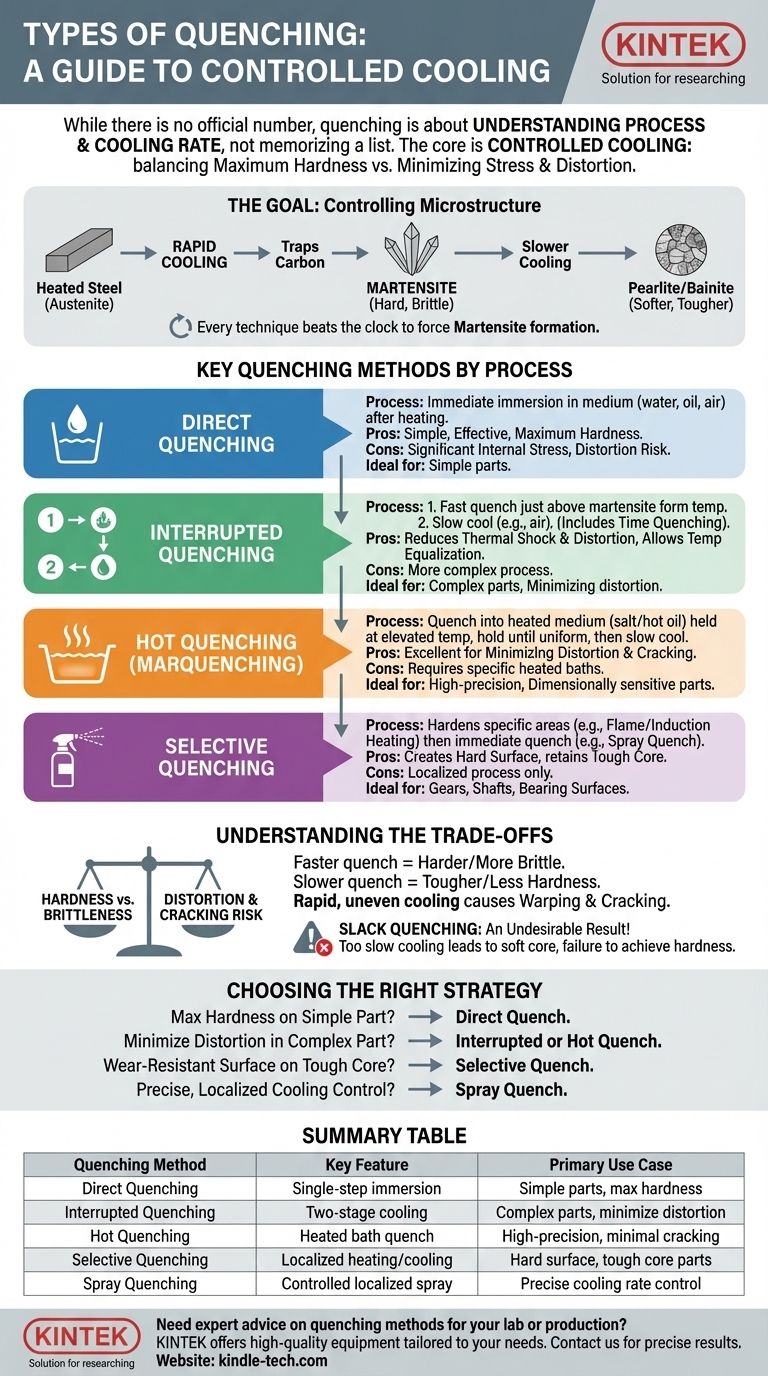

El objetivo del temple: controlar la microestructura

Antes de categorizar los tipos, es crucial entender el "porqué". Cuando el acero se calienta a su temperatura de austenización, su estructura cristalina cambia. El objetivo del temple es enfriarlo tan rápidamente que no pueda volver a sus estructuras más blandas y precalentadas.

Forzando una transformación martensítica

El enfriamiento rápido atrapa los átomos de carbono dentro de la red cristalina del hierro, una estructura dura, frágil y en forma de aguja llamada martensita. Esto es lo que le da al acero templado su dureza y resistencia características.

Un enfriamiento más lento permitiría que el acero formara estructuras más blandas como la perlita o la bainita. Por lo tanto, cada técnica de temple es una estrategia para "ganar la carrera contra el reloj" y forzar la formación de martensita.

Métodos clave de temple por proceso

Los diversos tipos de temple se agrupan mejor por el proceso utilizado para controlar la curva de enfriamiento.

Temple directo

Este es el método más sencillo. La pieza se enfría inmediatamente en un medio de temple (como agua, aceite o aire) después de ser calentada o trabajada en caliente (por ejemplo, forja). Es simple y eficaz, pero puede introducir una tensión interna significativa.

Temple interrumpido

Este es un proceso de dos etapas diseñado para reducir el choque térmico y la distorsión. La pieza se templa primero en un medio rápido a una temperatura justo por encima de donde la martensita comienza a formarse. Luego se retira y se enfría lentamente en un segundo medio, como el aire.

Esta pausa permite que la temperatura se iguale entre la superficie y el núcleo de la pieza, reduciendo drásticamente el estrés antes de que ocurra la transformación martensítica final y frágil. El temple por tiempo es una forma de temple interrumpido en la que la pieza se mantiene en el medio de temple inicial durante una duración controlada con precisión.

Temple en caliente

También conocido como marquenching o martempering, esto implica templar la pieza en un medio mantenido a una temperatura elevada, típicamente un baño de sal fundida o aceite caliente. La pieza se mantiene a esta temperatura hasta que es uniforme en toda su extensión, luego se enfría lentamente al aire.

Al igual que el temple interrumpido, este método es excelente para minimizar la distorsión y el agrietamiento en piezas complejas o dimensionalmente sensibles.

Temple selectivo

Este método endurece solo áreas específicas de un componente. Técnicas como el endurecimiento por llama o el endurecimiento por inducción calientan solo una parte de la superficie de la pieza, que luego se templa inmediatamente, a menudo mediante un temple por pulverización.

Esto deja el núcleo de la pieza tenaz y dúctil, al tiempo que crea una superficie dura y resistente al desgaste. Esto es común para engranajes, ejes y superficies de cojinetes.

Comprendiendo las compensaciones

Elegir un método de temple nunca se trata de encontrar el "mejor", sino el más apropiado para el material y el resultado deseado.

El dilema dureza vs. fragilidad

Un temple más rápido produce una estructura más dura y martensítica. Sin embargo, esto también aumenta la fragilidad. Un temple agresivo con agua o salmuera crea una dureza extrema, pero también una tensión interna extrema, lo que hace que la pieza sea susceptible de agrietarse. Un temple más lento con aceite puede resultar en una dureza ligeramente menor, pero una tenacidad significativamente mayor.

El riesgo de distorsión y agrietamiento

El enfriamiento rápido y desigual es la causa principal de la deformación y el agrietamiento. La superficie de una pieza se enfría y contrae mucho más rápido que su núcleo, creando una inmensa tensión interna. Métodos como el temple interrumpido y el temple en caliente están diseñados específicamente para combatir este problema al permitir que las temperaturas se igualen antes de la transformación final.

¿Qué es el temple incompleto (Slack Quenching)?

"Slack Quenching" (temple incompleto) no es un proceso que se elige, sino un resultado indeseable. Ocurre cuando la velocidad de enfriamiento es demasiado lenta para transformar completamente el núcleo de la pieza en martensita. Esto da como resultado un núcleo "flojo" o blando, que no logra la dureza deseada en toda la sección transversal del componente.

Elegir la estrategia de temple correcta

Su elección depende completamente del material del componente, su geometría y su aplicación prevista.

- Si su objetivo principal es la máxima dureza en una pieza simple: Un temple directo en un medio rápido como agua o salmuera suele ser suficiente.

- Si su objetivo principal es minimizar la distorsión en una pieza compleja: El temple interrumpido o en caliente son las opciones superiores para gestionar el estrés térmico.

- Si su objetivo principal es crear una superficie resistente al desgaste en un núcleo tenaz: El temple selectivo es el método designado para el trabajo.

- Si necesita un control preciso y localizado del enfriamiento: Un temple por pulverización o niebla ofrece más control sobre la velocidad de enfriamiento que la simple inmersión.

En última instancia, un temple eficaz es un acto de equilibrio entre lograr las propiedades metalúrgicas deseadas y mantener la integridad física de la pieza.

Tabla resumen:

| Método de temple | Característica clave | Caso de uso principal |

|---|---|---|

| Temple directo | Inmersión en una sola etapa en un medio (agua, aceite) | Piezas simples que requieren máxima dureza |

| Temple interrumpido | Enfriamiento en dos etapas para reducir el estrés | Piezas complejas donde minimizar la distorsión es crítico |

| Temple en caliente (Marquenching) | Temple en un baño calentado (sal, aceite) | Piezas de alta precisión que necesitan un riesgo mínimo de agrietamiento |

| Temple selectivo | Calentamiento y enfriamiento localizados (por ejemplo, endurecimiento por llama) | Piezas que requieren una superficie dura y un núcleo tenaz (engranajes, ejes) |

| Temple por pulverización | Enfriamiento controlado y localizado mediante boquillas de pulverización | Aplicaciones que necesitan un control preciso de la velocidad de enfriamiento |

¿Necesita asesoramiento experto sobre cómo seleccionar el método de temple adecuado para su laboratorio o necesidades de producción? En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus desafíos de procesamiento de materiales. Ya sea que esté trabajando en investigación de tratamientos térmicos, control de calidad o endurecimiento de producción, nuestro equipo puede ayudarlo a elegir las herramientas adecuadas para lograr resultados precisos. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus procesos y garantizar resultados consistentes y de alta calidad para sus componentes de acero.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Es cierto o falso que el calor no puede viajar en el vacío? Descubra cómo el calor cruza el vacío del espacio

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cómo se compara el enfriamiento con argón y nitrógeno en los hornos de vacío? Una guía para un temple más rápido y económico

- ¿Qué es la alta temperatura de un horno de vacío? Descubra el rango para su procesamiento de materiales

- ¿Cuáles son las ventajas del endurecimiento al vacío? Logre una precisión y limpieza superiores para componentes críticos