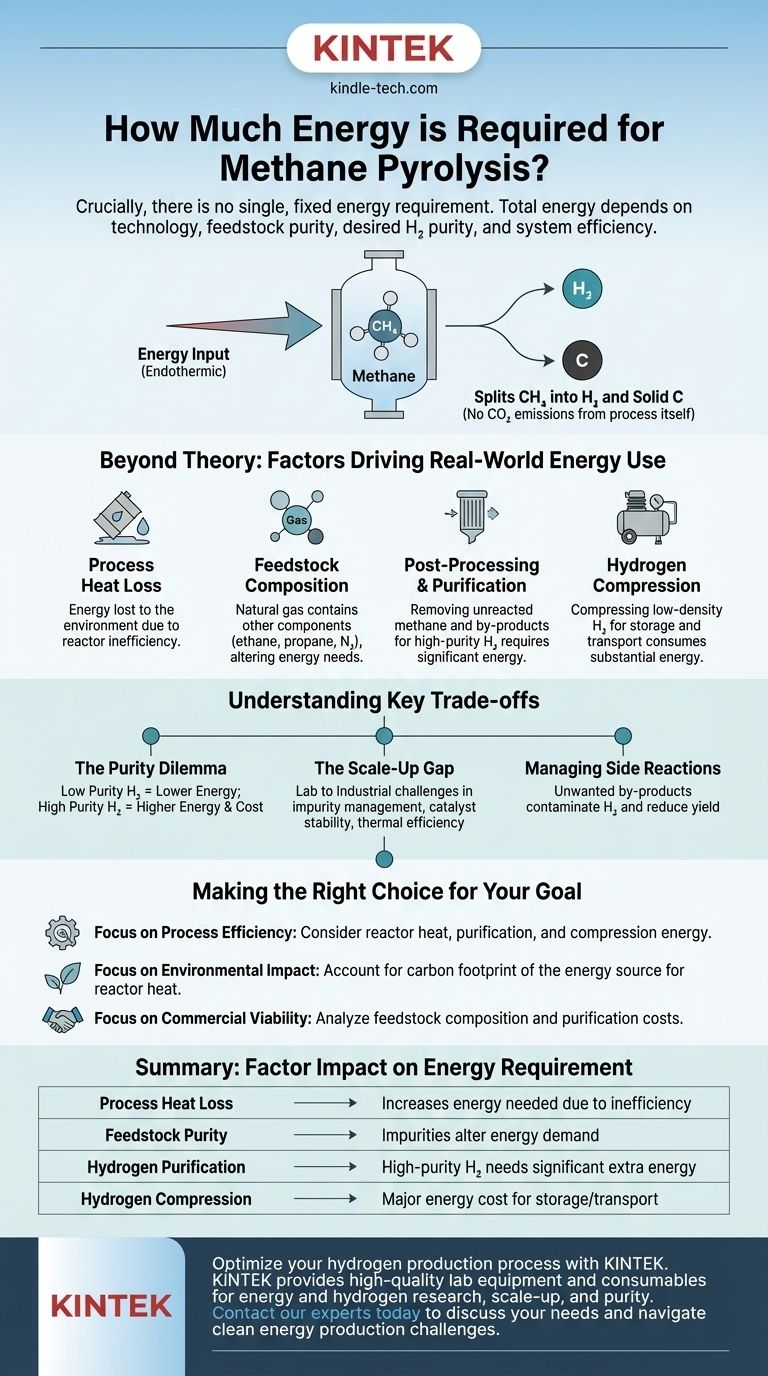

Fundamentalmente, no existe un requisito energético único y fijo para la pirólisis de metano. La energía total necesaria es muy variable y depende de la tecnología específica utilizada, la pureza de la materia prima de gas natural, la pureza deseada del producto final de hidrógeno y la eficiencia general del sistema.

La energía teórica necesaria para romper los enlaces químicos del metano es solo el punto de partida. El costo energético práctico y real es significativamente mayor, impulsado por la pérdida de calor del proceso, la purificación del gas y el paso intensivo en energía de la compresión del hidrógeno.

La Demanda Térmica Central

La pirólisis de metano es un proceso endotérmico, lo que significa que requiere una entrada continua de energía para funcionar. Esta energía se utiliza para calentar el metano (CH₄) a altas temperaturas, lo que rompe los fuertes enlaces químicos entre los átomos de carbono e hidrógeno.

Lo que hace la energía

El objetivo principal de la entrada de energía es dividir la molécula de metano en sus partes constituyentes: gas hidrógeno (H₂) y carbono sólido (C). Esto se logra sin hacer reaccionar el metano con oxígeno, razón por la cual el proceso en sí no produce emisiones de CO₂.

Más allá de la teoría: Factores que impulsan el uso real de energía

La energía térmica base es solo una pieza del rompecabezas. En cualquier aplicación industrial, varios otros factores añaden costos energéticos significativos al proceso general.

Pérdida de calor del proceso

Ningún proceso industrial está perfectamente aislado. Una parte de la energía térmica suministrada al reactor se perderá inevitablemente en el entorno. Esta ineficiencia significa que se debe suministrar más energía de la teóricamente requerida solo para que ocurra la reacción.

Composición de la materia prima (Gas natural frente a metano)

Aunque la investigación a menudo utiliza metano puro, las instalaciones industriales utilizan gas natural. El gas natural contiene otros componentes como etano, propano y nitrógeno. Estas sustancias adicionales pueden influir en la reacción, requiriendo potencialmente diferentes temperaturas de operación o procesos catalíticos, alterando así la demanda de energía.

Post-procesamiento y purificación

El flujo de gas que sale del reactor no es hidrógeno puro. Contiene metano no reaccionado y otros subproductos de hidrocarburos. Si el objetivo es hidrógeno de alta pureza (por ejemplo, para petroquímicos), esta mezcla debe someterse a pasos de purificación y separación intensivos en energía.

Compresión de hidrógeno

El hidrógeno es el elemento más ligero, lo que significa que tiene una densidad muy baja. Para almacenarlo o transportarlo de manera efectiva, el gas hidrógeno resultante debe comprimirse fuertemente. Este proceso mecánico consume una cantidad sustancial de energía eléctrica y es un componente importante del presupuesto energético total.

Comprender las compensaciones clave

Evaluar la pirólisis de metano requiere comprender los desafíos prácticos que impactan directamente su eficiencia energética y viabilidad económica.

El dilema de la pureza

La energía requerida para producir un flujo de hidrógeno mixto "sucio" es mucho menor que la necesaria para hidrógeno con una pureza del 99.9% o superior. La decisión de buscar niveles de pureza más altos introduce costos energéticos y de capital significativos asociados con tecnologías avanzadas de separación de gases.

La brecha de escalado

Existe una brecha notable entre los experimentos controlados de laboratorio y la realidad industrial a gran escala. Los desafíos relacionados con el manejo de impurezas en el gas natural, el mantenimiento de la estabilidad del catalizador y la preservación de la eficiencia térmica se vuelven mucho más pronunciados a escala industrial.

Manejo de reacciones secundarias

Las reacciones secundarias no deseadas pueden producir otros hidrocarburos o compuestos aromáticos. Estos subproductos no solo contaminan el flujo de hidrógeno, haciendo que la purificación sea más difícil e intensiva en energía, sino que también representan una pérdida del rendimiento potencial de hidrógeno de la materia prima.

Tomar la decisión correcta para su objetivo

Para evaluar el requerimiento energético de una aplicación específica, debe mirar más allá de la reacción central y considerar todo el sistema.

- Si su enfoque principal es la eficiencia del proceso: Su análisis debe tener en cuenta la entrada total de energía, incluido el calor para el reactor, la electricidad para la purificación y la energía significativa consumida por la compresión del hidrógeno.

- Si su enfoque principal es el impacto ambiental: Aunque la reacción de pirólisis no produce CO₂, debe considerar la huella de carbono de la fuente de energía utilizada para calentar el reactor. Si se quema gas natural para generar este calor, el proceso seguirá teniendo emisiones asociadas.

- Si su enfoque principal es la viabilidad comercial: Un análisis detallado de su materia prima de gas natural es fundamental. Su composición específica determinará la complejidad y el costo energético de la cadena de purificación necesaria para cumplir con las especificaciones de pureza de hidrógeno de su cliente.

En última instancia, comprender el costo energético real de la pirólisis de metano requiere una visión holística de toda la cadena de producción, desde el pozo de gas natural hasta el producto final de hidrógeno comprimido.

Tabla de resumen:

| Factor | Impacto en el requerimiento de energía |

|---|---|

| Pérdida de calor del proceso | Aumenta la energía necesaria debido a la ineficiencia del reactor |

| Pureza de la materia prima | Las impurezas en el gas natural pueden alterar la demanda de energía |

| Purificación de hidrógeno | El H₂ de alta pureza requiere energía adicional significativa |

| Compresión de hidrógeno | Un costo energético importante para el almacenamiento y el transporte |

Optimice su proceso de producción de hidrógeno con KINTEK.

Comprender la compleja dinámica energética de la pirólisis de metano es clave para desarrollar una operación eficiente y rentable. El equipo de laboratorio adecuado es esencial para la investigación precisa, el desarrollo de procesos y el control de calidad.

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad para apoyar su investigación en energía e hidrógeno. Ya sea que esté escalando de laboratorio a planta piloto o asegurando la pureza del producto, nuestras soluciones le ayudan a lograr resultados confiables y a mejorar la eficiencia del proceso.

Contacte a nuestros expertos hoy mismo para discutir cómo KINTEK puede apoyar sus necesidades específicas de laboratorio y ayudarle a superar los desafíos de la producción de energía limpia.

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Cómo demuestra su valor un reactor de alta presión en el envejecimiento acelerado? Predicción rápida de la durabilidad del catalizador

- ¿Cuál es el papel de los reactores de alta presión en el estudio de la oxidación de aleaciones? Herramientas esenciales para la investigación supercrítica

- ¿Cuál es el propósito de usar gas argón de alta pureza en un reactor de alta presión? Asegurar datos precisos de pruebas de corrosión

- ¿Cuál es el propósito de usar un reactor hidrotermal de alta temperatura? Mejora la síntesis de cátodos de yodo en carbón activado

- ¿Por qué son necesarios los recipientes de reacción sellados de laboratorio en la síntesis hidrotermal de zeolitas? Asegurar la pureza y el rendimiento