Para soldar con éxito, debe aplicar suficiente calor para elevar todo el conjunto de la junta por encima del punto de fusión (líquido) de su metal de aporte elegido, pero debe permanecer por debajo del punto de fusión de los metales base que está uniendo. Esta "temperatura de soldadura" no es un valor universal; está determinada enteramente por los materiales específicos involucrados en su aplicación.

El desafío central de la soldadura no es simplemente alcanzar una temperatura objetivo, sino gestionar todo el ciclo térmico. El verdadero éxito radica en controlar la velocidad de calentamiento, la duración a la temperatura (tiempo de permanencia) y la velocidad de enfriamiento para asegurar el flujo completo del metal de aporte sin dañar los materiales base.

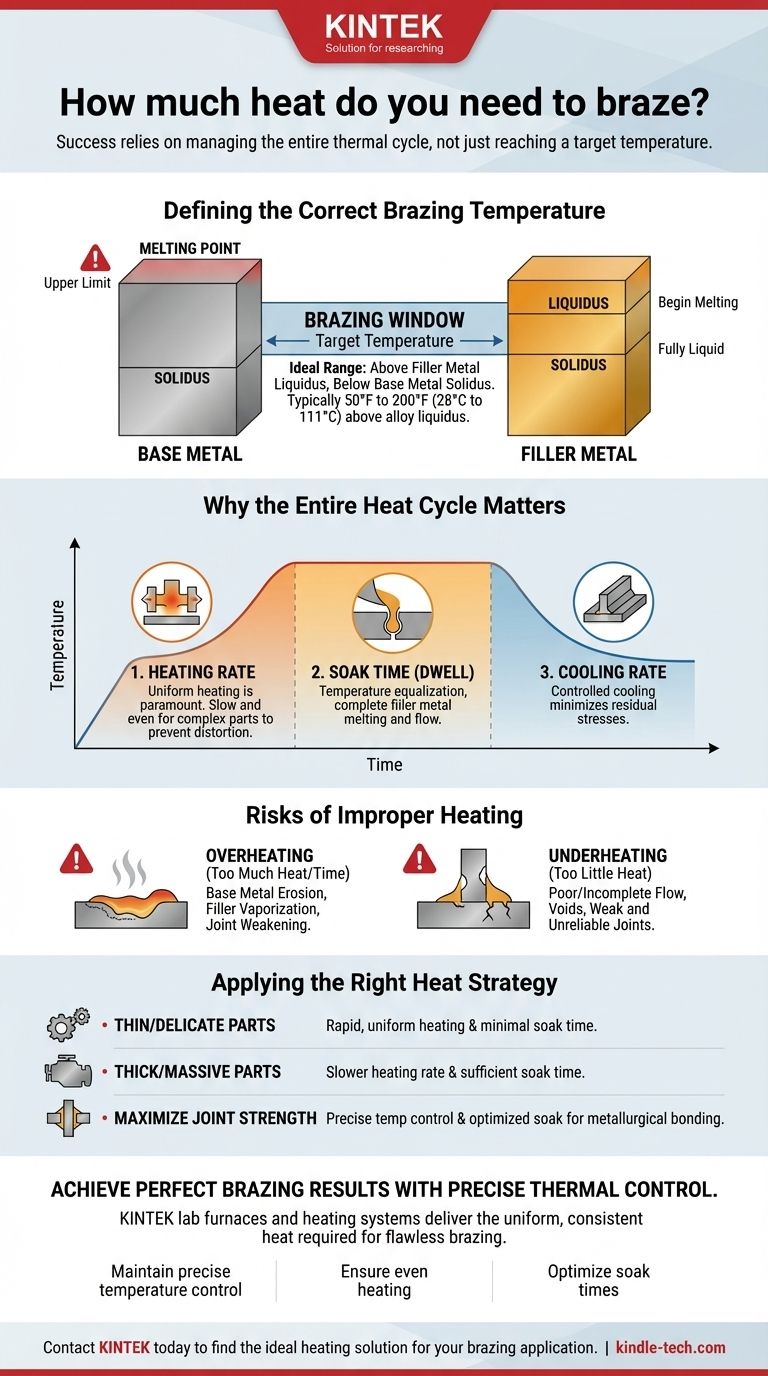

Definición de la Temperatura de Soldadura Correcta

La cantidad de calor requerida está dictada por un rango de temperatura específico, a menudo llamado la "ventana de soldadura". Esta ventana está definida por las propiedades tanto de su metal de aporte como de los metales base que se unen.

El Papel del Metal de Aporte

Cada metal de aporte para soldadura tiene una temperatura de sólido (donde comienza a fundirse) y una temperatura de líquido (donde se vuelve completamente líquido).

Para una junta resistente, el proceso de soldadura debe realizarse a una temperatura superior a la temperatura líquida del metal de aporte. Esto asegura que la aleación esté completamente fundida y pueda fluir libremente hacia la junta mediante acción capilar.

La Restricción del Metal Base

El límite superior de su calentamiento es la temperatura de sólido de los metales base. Calentar el conjunto hasta o más allá de este punto hará que los materiales base se derritan, se distorsionen o colapsen, lo que resultará en fallas del componente.

Su temperatura de soldadura objetivo debe estar siempre de forma segura por debajo del punto de fusión del metal base más débil del conjunto.

La "Ventana de Soldadura"

La temperatura de soldadura ideal existe en la ventana entre el líquido del metal de aporte y el sólido del metal base. La mayoría de los fabricantes de metales de aporte recomiendan un rango de temperatura de soldadura específico, que generalmente es de 50°F a 200°F (28°C a 111°C) por encima de la temperatura líquida de la aleación para asegurar un flujo completo.

Por Qué Importa Todo el Ciclo de Calor

Pensar solo en una temperatura máxima es un error común. La energía térmica total aplicada a lo largo del tiempo, el perfil térmico, es lo que realmente gobierna la calidad de la junta.

Velocidad de Calentamiento

La rapidez con la que calienta las piezas es fundamental. El calentamiento uniforme es primordial. Si una parte del conjunto se calienta más rápido que otra, puede causar desajustes de expansión térmica, lo que provoca distorsión o alabeo.

Generalmente se prefiere una velocidad de calentamiento lenta y uniforme para piezas masivas o complejas para asegurar que toda el área de la junta alcance la temperatura de soldadura al mismo tiempo.

Tiempo de Permanencia (Dwell Time)

Una vez que el conjunto alcanza la temperatura de soldadura objetivo, a menudo se mantiene a esa temperatura durante un período específico. Esto se conoce como el tiempo de permanencia o tiempo de permanencia (dwell time).

Este período permite que la temperatura se iguale en toda la masa de la junta, asegura que el metal de aporte se derrita por completo y proporciona tiempo para que fluya completamente hacia el espacio capilar.

Velocidad de Enfriamiento

Después de la permanencia, la velocidad de enfriamiento también afecta las propiedades finales de la junta. Una velocidad de enfriamiento controlada ayuda a minimizar las tensiones residuales en la junta, lo cual es especialmente importante para piezas hechas de diferentes materiales o aquellas destinadas a servicios de alta tensión.

Comprender las Compensaciones: Riesgos de un Calentamiento Incorrecto

El equilibrio entre el tiempo y la temperatura es fundamental. Desviarse del ciclo térmico ideal introduce riesgos significativos que pueden llevar a la falla de la junta.

El Peligro de Demasiado Calor (Sobrecalentamiento)

Aplicar demasiado calor, ya sea excediendo la temperatura recomendada o permaneciendo demasiado tiempo, puede ser destructivo.

Esto puede causar erosión del metal base, donde la aleación de aporte fundida comienza a disolver el material padre, debilitando la junta. También puede hacer que ciertos elementos dentro del metal de aporte (como el zinc o el cadmio) se vaporicen, cambiando la química y el rendimiento de la aleación.

El Problema de Muy Poco Calor (Subcalentamiento)

Calor insuficiente es igualmente problemático. Si el conjunto no alcanza completamente la temperatura requerida, el metal de aporte no se volverá completamente líquido.

Esto conduce a un flujo deficiente o incompleto, creando vacíos y huecos dentro de la junta. La conexión resultante será débil y poco confiable, y casi con toda seguridad fallará bajo carga.

El Impacto del Tiempo de Permanencia

Como se señaló, el equilibrio es clave. Un tiempo de permanencia adecuado asegura que el metal de aporte fluya completamente, reduciendo el desperdicio. Sin embargo, un tiempo de permanencia excesivamente largo tiene los mismos efectos negativos que el sobrecalentamiento general, lo que lleva a la degradación metalúrgica de la junta.

Aplicar la Estrategia de Calor Correcta para Su Proyecto

Su estrategia de calentamiento debe adaptarse a la geometría y el material específicos de sus componentes.

- Si su enfoque principal es unir piezas delgadas o delicadas: Enfatice el calentamiento rápido y uniforme y un tiempo de permanencia mínimo para prevenir la distorsión y la quemadura.

- Si su enfoque principal es unir piezas gruesas y masivas: Subraye la necesidad de una velocidad de calentamiento más lenta y un tiempo de permanencia suficiente para asegurar que el núcleo de la junta alcance la temperatura de soldadura completa.

- Si su enfoque principal es maximizar la resistencia de la junta: Resalte la importancia del control preciso de la temperatura dentro de la ventana de soldadura recomendada y la optimización del tiempo de permanencia para una unión metalúrgica completa.

Dominar el control del calor es la habilidad definitoria para producir juntas soldadas consistentes y de alta calidad.

Tabla Resumen:

| Factor de Soldadura | Consideración Clave |

|---|---|

| Temperatura Objetivo | Debe estar por encima del líquido del metal de aporte, pero por debajo del sólido del metal base. |

| Velocidad de Calentamiento | Debe ser uniforme para prevenir la distorsión; más lenta para piezas complejas. |

| Tiempo de Permanencia | Permite la igualación de la temperatura y el flujo completo del metal de aporte. |

| Velocidad de Enfriamiento | El enfriamiento controlado minimiza las tensiones residuales en la junta. |

| Riesgos de Sobrecalentamiento | Erosión del metal base, vaporización del metal de aporte, debilitamiento de la junta. |

| Riesgos de Subcalentamiento | Flujo incompleto del metal de aporte, vacíos, juntas débiles y poco fiables. |

Logre resultados de soldadura perfectos con un control térmico preciso.

Ya sea que esté uniendo piezas delgadas y delicadas o componentes gruesos y masivos, el equipo adecuado es esencial para gestionar el ciclo térmico de soldadura. KINTEK se especializa en hornos de laboratorio y sistemas de calentamiento de alta calidad que proporcionan el calor uniforme y constante requerido para una soldadura impecable.

Nuestras soluciones le ayudan a:

- Mantener un control preciso de la temperatura dentro de la ventana de soldadura.

- Asegurar un calentamiento uniforme para prevenir la distorsión y el alabeo.

- Optimizar los tiempos de permanencia para un flujo completo del metal de aporte y fuertes uniones metalúrgicas.

No permita que un calentamiento incorrecto comprometa sus juntas. Contacte a KINTEK hoy para encontrar la solución de calentamiento ideal para su aplicación de soldadura.

Guía Visual

Productos relacionados

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de grafito para vacío y descarga inferior para materiales de carbono

- Horno de grafización de vacío de grafito vertical grande

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué materiales son los mejores para las zonas calientes de los hornos? Elección entre molibdeno, tungsteno y grafito

- ¿Qué tipo de transferencia de calor ocurre en el vacío o en el espacio vacío? Desvelando los Secretos de la Radiación Térmica

- ¿Cómo se utiliza un horno de secado al vacío en la preparación de electrodos de cátodo NCM83? Garantice el máximo rendimiento de la batería

- ¿Para qué sirven los procesos de tratamiento térmico aplicados a los metales? Adapte las propiedades del metal a su aplicación

- ¿Cuál es la función principal de un horno de secado al vacío para NCM811 recubierto de NH4H2PO4? Optimice la preparación de sus precursores de batería

- ¿Cuál es el propósito de usar un horno de alta temperatura para el recocido de alivio de tensiones? Asegure el éxito de HHIP para aleaciones AM

- ¿Qué ventaja tiene la metalurgia de polvos sobre otros procesos de fabricación? Lograr eficiencia de alto volumen y propiedades de material únicas

- ¿Se puede soldar aluminio grueso? Sí, con el calor y el control de la atmósfera adecuados para juntas fuertes.