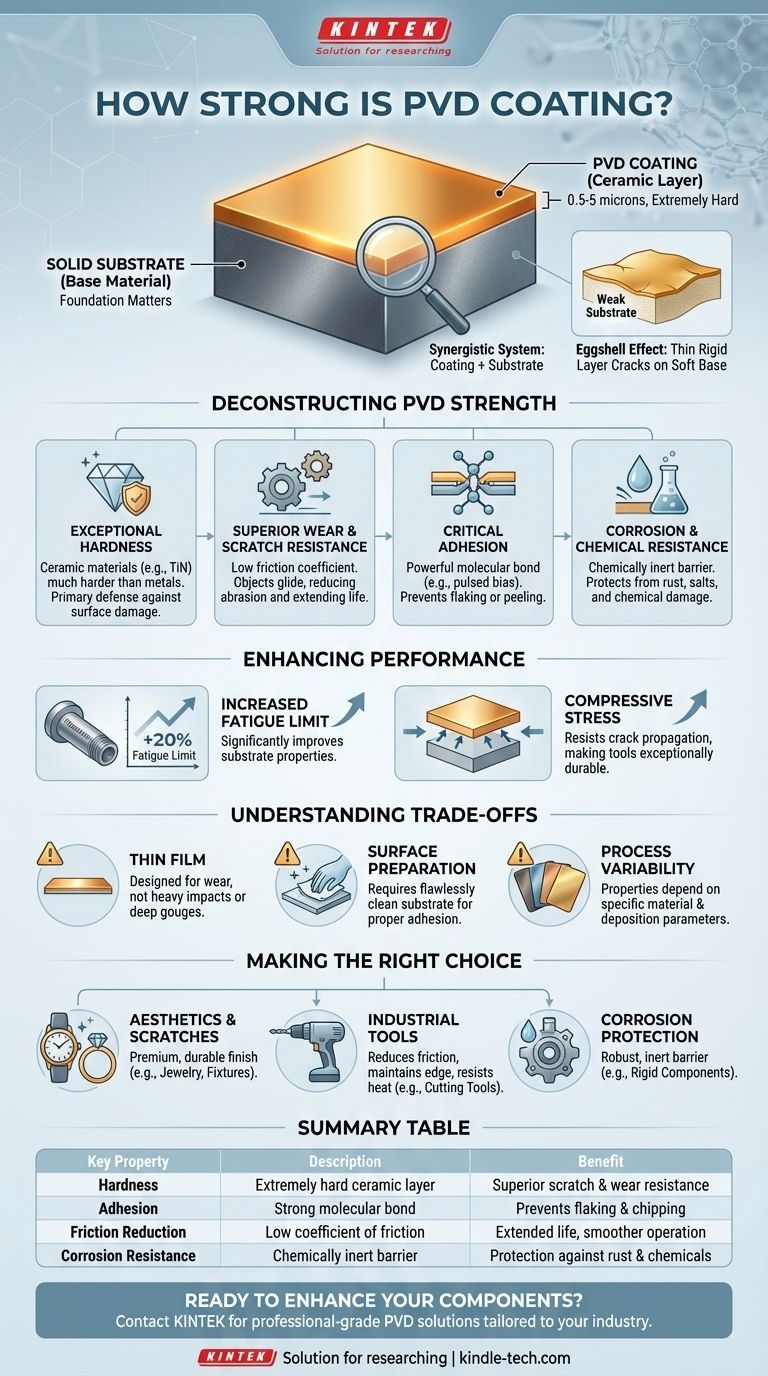

Para ser precisos, la resistencia de un recubrimiento de Deposición Física de Vapor (PVD) no es un valor único, sino una combinación de propiedades. Crea una capa cerámica extremadamente dura y delgada sobre una superficie que es altamente resistente al desgaste, la corrosión y la fricción. Sin embargo, la verdadera resistencia del recubrimiento está fundamentalmente ligada a la dureza y preparación del material subyacente al que está unido.

La conclusión principal es que el PVD no es un escudo independiente; es una mejora a nivel de superficie. Su notable durabilidad proviene de la formación de un sistema sinérgico con el material base, aumentando su dureza superficial y resistencia al desgaste, pero no puede compensar un sustrato débil.

Deconstruyendo la "resistencia" del PVD

Cuando hablamos de la "resistencia" de un recubrimiento PVD, en realidad nos referimos a varias características distintas y medibles que trabajan juntas para crear una superficie altamente duradera.

Dureza excepcional

Los recubrimientos PVD suelen ser materiales cerámicos como el Nitruro de Titanio (TiN), que son intrínsecamente mucho más duros que la mayoría de los metales. Este proceso deposita una capa muy delgada —típicamente de 0.5 a 5 micras— pero densamente empaquetada sobre el sustrato.

Esta dureza añadida es la principal defensa contra el daño superficial.

Resistencia superior al desgaste y a los arañazos

La dureza se traduce directamente en una excelente resistencia al desgaste, la abrasión y los arañazos. El proceso también reduce significativamente el coeficiente de fricción en la superficie.

Una superficie con menor fricción significa que los objetos tienen más probabilidades de deslizarse sobre ella en lugar de incrustarse y causar un arañazo, lo que prolonga drásticamente la apariencia impecable y la vida útil funcional de la pieza.

El papel crítico de la adhesión

Un recubrimiento es tan fuerte como su unión al sustrato. El PVD crea una unión potente a nivel molecular, asegurando que el recubrimiento no se descascare, astille o pele fácilmente.

Los procesos PVD modernos utilizan tecnologías como los sistemas de polarización pulsada para impulsar físicamente el material de recubrimiento hacia la superficie del sustrato, creando una unión excepcionalmente fuerte e integrada.

Resistencia a la corrosión y química

La capa de PVD actúa como una barrera químicamente inerte entre el sustrato y su entorno. Esto protege el metal subyacente de la oxidación (óxido), la corrosión por sal y el daño de muchos productos químicos.

Es una asociación: el sistema de sustrato y recubrimiento

Un recubrimiento PVD no debe evaluarse de forma aislada. Su rendimiento depende completamente del material al que se aplica, creando un sistema compuesto donde ambas partes deben trabajar juntas.

La base importa

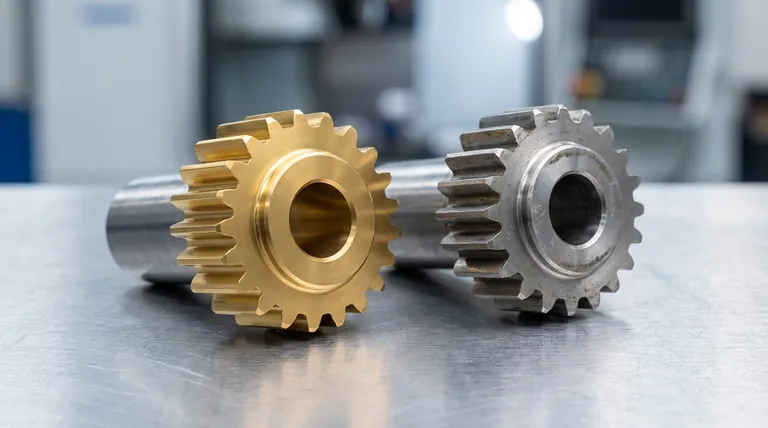

Piense en el PVD como una fina capa de hielo. Sobre una losa de granito sólido, ese hielo es increíblemente duro y difícil de romper. Sin embargo, sobre barro blando, cualquier presión deformará el barro, y el hielo "fuerte" se agrietará instantáneamente.

De manera similar, aplicar un recubrimiento PVD duro a un material blando como el aluminio no evitará abolladuras. Si el material base se deforma por un impacto, la fina y rígida capa de PVD superior puede agrietarse, un fenómeno conocido como el "efecto cáscara de huevo".

Cómo el PVD mejora el rendimiento

Cuando se aplica a un sustrato adecuado, el PVD mejora drásticamente sus propiedades inherentes. Por ejemplo, se ha demostrado que un recubrimiento de Nitruro de Titanio (TiN) sobre una aleación de titanio de alta resistencia aumenta el límite de fatiga en más del 20%.

Durante la fase de enfriamiento del proceso PVD, el recubrimiento forma un estado de tensión de compresión. Esta tensión interna ayuda a resistir la formación y propagación de microfisuras, haciendo que las herramientas recubiertas con PVD sean excepcionalmente duraderas para tareas exigentes como el fresado.

Comprendiendo las compensaciones

Aunque es altamente efectivo, el PVD no es una solución universal. Comprender sus limitaciones es clave para usarlo correctamente.

Es una película delgada

El recubrimiento es excepcionalmente duro, pero también excepcionalmente delgado. Está diseñado para proteger contra arañazos y desgaste, no para absorber la energía de un impacto fuerte o evitar una muesca profunda que deforme el metal base.

La importancia de la preparación de la superficie

El rendimiento del PVD depende críticamente de un sustrato impecablemente limpio y liso. Cualquier imperfección superficial, aceite o contaminante comprometerá la adhesión y provocará una falla prematura del recubrimiento.

No todos los PVD son iguales

El término "PVD" describe un proceso, no un material único. Las propiedades finales —color, dureza, coeficiente de fricción— dependen enteramente del material cerámico específico que se deposita (por ejemplo, TiN, CrN, AlTiN) y de los parámetros precisos del proceso de deposición.

Tomando la decisión correcta para su aplicación

Utilice PVD estratégicamente donde sus puntos fuertes específicos resuelvan su problema principal.

- Si su enfoque principal es la estética y la resistencia a los arañazos (por ejemplo, relojes, joyas, accesorios): El PVD es una excelente opción, proporcionando un acabado duradero y de larga duración con un aspecto premium.

- Si su enfoque principal es el rendimiento de herramientas industriales (por ejemplo, brocas, fresas): El PVD es esencial para aumentar la vida útil de la herramienta al reducir la fricción, mantener un filo de corte afilado y resistir el desgaste a altas temperaturas.

- Si su enfoque principal es la protección contra la corrosión en un componente rígido: El PVD proporciona una barrera robusta e inerte que es mucho más duradera que las pinturas o chapados tradicionales.

En última instancia, vea el PVD no como una simple capa protectora, sino como una decisión de ingeniería estratégica para mejorar el rendimiento superficial de un material bien elegido.

Tabla resumen:

| Propiedad clave | Descripción | Beneficio |

|---|---|---|

| Dureza | Capa cerámica extremadamente dura (por ejemplo, TiN) | Resistencia superior a los arañazos y al desgaste |

| Adhesión | Fuerte unión molecular al sustrato | Evita el descascarillado y el astillamiento |

| Reducción de la fricción | Bajo coeficiente de fricción | Mayor vida útil de la pieza y funcionamiento más suave |

| Resistencia a la corrosión | Barrera químicamente inerte | Protección contra el óxido y los productos químicos |

¿Listo para mejorar sus componentes con recubrimientos PVD de calidad profesional?

KINTEK se especializa en equipos y consumibles de laboratorio avanzados, incluidas soluciones de recubrimiento PVD adaptadas para industrias como la aeroespacial, dispositivos médicos y herramientas de precisión. Nuestra experiencia garantiza que sus sustratos reciban una mejora óptima de la superficie para una máxima durabilidad y rendimiento.

¡Contáctenos hoy mismo para discutir cómo nuestros recubrimientos PVD pueden resolver sus desafíos específicos de desgaste, corrosión o fricción!

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Mufla de Laboratorio con Elevación Inferior

- Bola de cerámica de circonio mecanizada de precisión para cerámica fina avanzada de ingeniería

La gente también pregunta

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo