Para calcular la potencia de calentamiento por inducción, primero debe determinar la energía térmica necesaria para calentar su material a la temperatura objetivo dentro de un tiempo específico, y luego ajustar esta cifra para tener en cuenta las pérdidas de calor y la eficiencia eléctrica de su sistema de inducción. El cálculo central implica la masa del material, su capacidad calorífica específica y el cambio de temperatura deseado.

La idea crucial es que la potencia que calcula para el material en sí es solo una línea base. La potencia *real* que su sistema debe proporcionar siempre será mayor, ya que debe compensar la energía perdida al entorno y las ineficiencias dentro de la fuente de alimentación y la bobina de inducción.

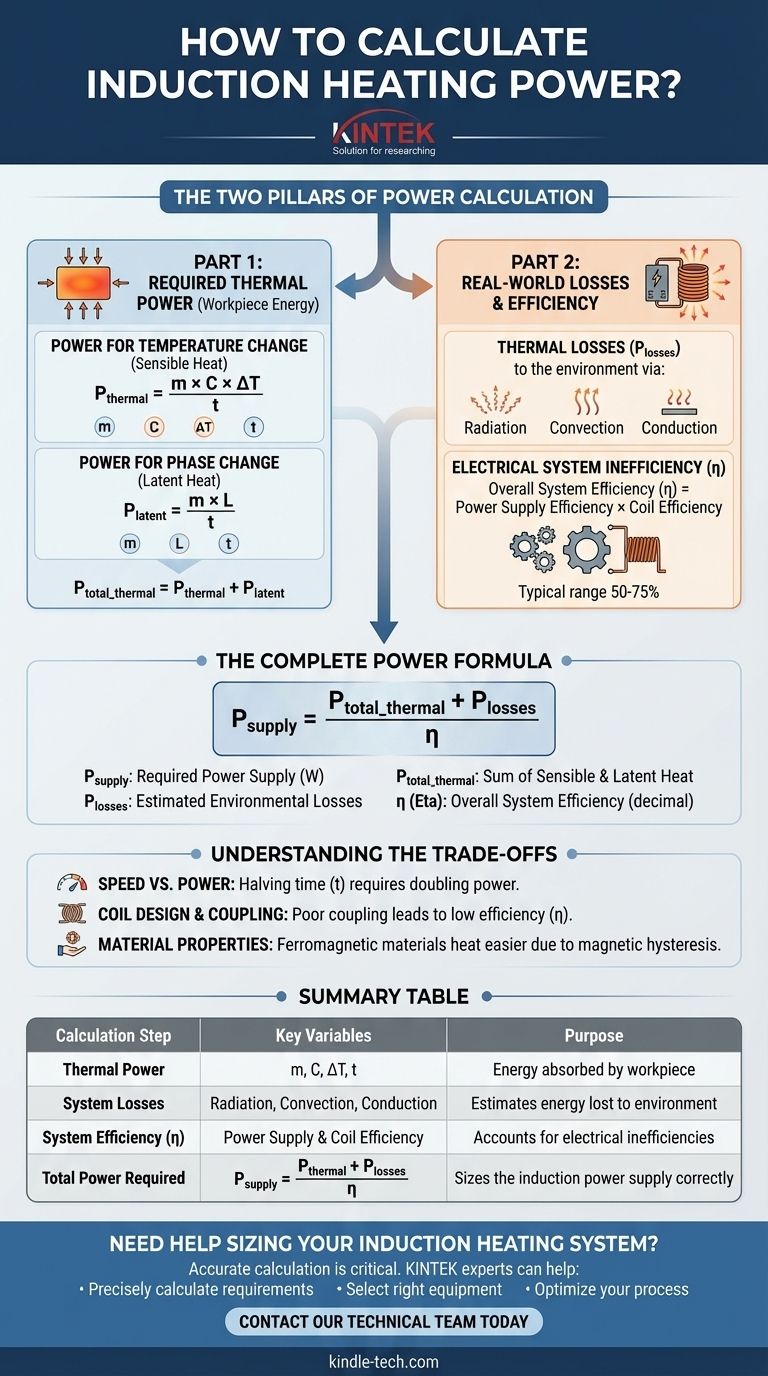

Los dos pilares del cálculo de potencia

Para llegar a un requisito de potencia realista, debemos separar el cálculo en dos partes distintas: la energía que la pieza de trabajo necesita absorber y la energía adicional requerida para superar las pérdidas del sistema.

Parte 1: Cálculo de la potencia térmica requerida

Esta es la potencia neta que debe entregarse a la pieza de trabajo para lograr el resultado deseado. Es la suma de la potencia necesaria para el cambio de temperatura y, si corresponde, para el cambio de fase.

Potencia para el cambio de temperatura (Calor sensible)

Este cálculo determina la potencia necesaria para elevar la temperatura de un material sólido o líquido sin cambiar su estado (por ejemplo, de sólido a líquido).

La fórmula es: P_térmica = (m × C × ΔT) / t

Donde:

- P_térmica es la potencia requerida en Vatios (W).

- m es la masa de la pieza de trabajo en kilogramos (kg).

- C es la capacidad calorífica específica del material en Julios por kilogramo por grado Celsius (J/kg°C).

- ΔT (Delta T) es el cambio de temperatura en grados Celsius (°C).

- t es el tiempo de calentamiento requerido en segundos (s).

Potencia para el cambio de fase (Calor latente)

Si su proceso implica fusión o ebullición (evaporación), debe calcular la energía adicional requerida para esta transición de fase. Esto ocurre a una temperatura constante.

La fórmula es: P_latente = (m × L) / t

Donde:

- L es el calor latente específico del material (por ejemplo, calor latente de fusión para la fusión).

- Las otras variables son las mismas que antes.

Su potencia térmica total es la suma de estas dos: P_total_térmica = P_térmica + P_latente.

Parte 2: Consideración de las pérdidas en el mundo real

Un sistema de inducción no tiene una eficiencia del 100%. La potencia extraída de la red eléctrica será significativamente mayor que la potencia térmica absorbida por la pieza de trabajo.

Pérdidas térmicas al medio ambiente

La pieza de trabajo no existe en el vacío. A medida que se calienta, perderá continuamente energía a su entorno a través de varios mecanismos.

- Radiación: El calor se irradia, especialmente a altas temperaturas.

- Convección: Las corrientes de aire eliminan el calor de la superficie.

- Conducción: El calor se pierde en cualquier accesorio o soporte en contacto directo con la pieza de trabajo.

Estas pérdidas, denominadas colectivamente P_pérdidas, aumentan a medida que la pieza de trabajo se calienta y deben sumarse a su cálculo de potencia térmica.

Ineficiencia del sistema eléctrico

El proceso de convertir la electricidad de la red en un campo magnético de alta frecuencia no es perfectamente eficiente.

La eficiencia general del sistema (η) es un producto de la eficiencia de la fuente de alimentación y la eficiencia de la bobina. Un sistema bien diseñado puede tener una eficiencia general del 50 al 75%, pero esto puede ser mucho menor si la bobina no está bien adaptada a la pieza de trabajo.

La fórmula de potencia completa

Para encontrar la potencia real que su calentador de inducción debe extraer de la red, debe combinar todos estos factores.

Juntándolo todo

El cálculo final proporciona la estimación más precisa para dimensionar su fuente de alimentación.

P_suministro = (P_total_térmica + P_pérdidas) / η

Donde:

- P_suministro es la potencia requerida de la fuente de alimentación en Vatios.

- P_total_térmica es la suma de la potencia para el cambio de temperatura y fase.

- P_pérdidas es la potencia estimada perdida al medio ambiente.

- η (Eta) es la eficiencia general del sistema (como decimal, por ejemplo, 0,6 para el 60%).

Comprensión de las compensaciones

Simplemente aplicar la fórmula no es suficiente; debe comprender las variables clave que crean compensaciones críticas en cualquier aplicación de calentamiento por inducción.

Velocidad frente a potencia

Las fórmulas muestran claramente que el tiempo de calentamiento (t) está en el denominador. Reducir a la mitad el tiempo de calentamiento requiere duplicar la potencia, suponiendo que todo lo demás sea igual. Esta relación es un impulsor principal del costo y el tamaño del equipo.

Diseño y acoplamiento de la bobina

La eficiencia de la transferencia de energía depende en gran medida del acoplamiento: la proximidad y la relación geométrica entre la bobina y la pieza de trabajo. Una bobina mal ajustada con grandes espacios tendrá un acoplamiento deficiente, lo que resultará en una baja eficiencia (una η baja) y desperdicio de energía.

Propiedades del material

El material en sí dicta qué tan efectivamente se puede calentar. Los materiales ferromagnéticos como el acero también generan calor a través de pérdidas por histéresis magnética por debajo de su temperatura de Curie, lo que los hace más fáciles de calentar que los materiales no magnéticos como el aluminio o el cobre, que dependen únicamente de las corrientes parásitas.

Dimensionamiento correcto de su sistema de inducción

Utilice estos principios para seleccionar el enfoque correcto para su objetivo específico.

- Si su enfoque principal es una estimación inicial aproximada: Calcule la potencia térmica básica

(m × C × ΔT) / ty luego duplíquela como punto de partida conservador para tener en cuenta las pérdidas e ineficiencias desconocidas. - Si su enfoque principal es el diseño de un nuevo sistema de producción: Debe realizar cálculos detallados de las pérdidas térmicas y utilizar una eficiencia estimada (por ejemplo, 60%) para dimensionar su fuente de alimentación, dejando un margen de seguridad.

- Si su enfoque principal es la optimización del proceso: Concéntrese en mejorar el acoplamiento de la bobina y aislar la pieza de trabajo para minimizar

P_pérdidasy maximizarη, lo que le permitirá lograr tiempos de ciclo más rápidos con su fuente de alimentación existente.

En última instancia, un cálculo de potencia preciso le permite tomar decisiones de ingeniería informadas para un proceso de calentamiento más eficiente y rentable.

Tabla de resumen:

| Paso de cálculo | Variables clave | Propósito |

|---|---|---|

| Potencia térmica | Masa (m), Calor específico (C), Cambio de Temp (ΔT), Tiempo (t) | Determina la energía absorbida por la pieza de trabajo. |

| Pérdidas del sistema | Radiación, Convección, Conducción | Estima la energía perdida al medio ambiente. |

| Eficiencia del sistema (η) | Eficiencia de la fuente de alimentación y la bobina | Tiene en cuenta las ineficiencias eléctricas. |

| Potencia total requerida | P_suministro = (P_térmica + P_pérdidas) / η | Dimensiona correctamente la fuente de alimentación de inducción. |

¿Necesita ayuda para dimensionar su sistema de calentamiento por inducción?

El cálculo preciso de la potencia es fundamental para la eficiencia del proceso y la longevidad del equipo. Los expertos de KINTEK se especializan en equipos de laboratorio y consumibles, incluidas soluciones de calentamiento por inducción. Podemos ayudarle a:

- Calcular con precisión sus requisitos de potencia para evitar sobredimensionar o subdimensionar su sistema.

- Seleccionar el equipo adecuado para su material y aplicación específicos.

- Optimizar su proceso para la máxima eficiencia energética y rendimiento.

No deje su proyecto al azar. Póngase en contacto con nuestro equipo técnico hoy mismo para una consulta personalizada y asegúrese de que su proceso de calentamiento por inducción sea un éxito.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Cuál es el papel de un sistema de calentamiento por inducción de alta frecuencia en las pruebas de combustible nuclear? Mejora la seguridad con la simulación LOCA

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Cuáles son los problemas de calidad de energía debido a los hornos de inducción? Mitigar armónicos, parpadeo y penalizaciones

- ¿Se genera calor en el horno de inducción? Descubra cómo crea calor desde dentro

- ¿Qué factores influyen en la calidad del revestimiento sinterizado del horno de inducción? Optimice la durabilidad y el rendimiento

- ¿Cuál es la función principal de un horno de fusión por inducción? Lograr la homogeneidad en aleaciones de Fe-Cr-Ni

- ¿Cómo podemos aumentar la eficiencia del horno de inducción? Optimice la potencia, el calor y el rendimiento para obtener el máximo desempeño

- ¿Cuál es la función de un horno de inducción de alta frecuencia en la producción de NiSi? Lograr la homogeneidad química